Форсунка дизеля: назначение, преимущества и возможности ремонта

Содержание:

- Ремонт форсунок

- Почему форсунки на дизельном двигателе выходят из строя?

- Топливоподача Common Rail

- Порядок работы устройства

- Рабочие параметры и неисправности инжекторов

- Устройство

- Строение и разновидности

- Маневровые локомотивы

- На какие тревожные сигналы следует обращать внимание?

- Проверка дизельных форсунок в домашних условиях

- Принцип работы дизельных форсунок и частые неисправности

- Как снять прикипевшую форсунку

- Заключение

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС. Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц. С особым пристрастием нужно промыть ГБЦ. На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Это интересно: Обзор Audi Q5

Устранение возможных неисправностей

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель. Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре. Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Если форсунка продолжает «лить» даже после замены распылителя и тщательной чистки, обратите внимание на работоспособность пружины со штифтом — возможно, они изношены. Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

Установка форсунки

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром. Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы. На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Почему форсунки на дизельном двигателе выходят из строя?

Форсунки на дизельном моторе выходят быстрее, чем на бензиновом моторе. Это обусловлено тем, что у этих моторов разный принцип работы. Но в обоих случаях виной всему является некачественное топливо или несвоевременная замена фильтра очистки топлива. Если обслуживать машину вовремя, то форсунки должны отработать без замены и ремонта не менее 150 000 км. Если же использовать еще и качественное топливо, то заводские форсунки должны ездить 200-300 тыс. км.

Но, как правило, топливо используется не самое качественное, а фильтра меняются редко. Поэтому форсунки в современных дизелях едва ли выхаживают 150 тыс. км. После чего загрязняются и начинают дозировать топливо неправильно. Чтобы это исправить, придется как минимум произвести их механическую очистку от отложений и грязи. Данную процедуру лучше не откладывать в долгий ящик, а работу доверить людям, разбирающимся в этом.

Поэтому заливайте качественное топливо и делайте вовремя ТО. Качественное своевременное обслуживание автомобиля поможет избежать неприятных поломок в будущем.

Топливоподача Common Rail

Ее сегодня относят к самой эффективной для подачи горючего в моторы, работающие на солярке. Ее появление датируется 1997 годом, которая через несколько лет стала очень распространенной. Common Rail или аккумуляторная топливная система теперь стоит почти на всех дизельных двигателях. Устройство дизельной форсунки здесь несколько иное. По сравнению с другими, данная система обеспечивает значительную экономию горючего, повышенную экологическую безопасность, бесшумность, но основное – создает большее давление топливоподачи перед форсунками.

Принципиально отличает схему Common Rail от других то, что порядок получения большего напора и подача горючего разделенахронологически. Дизтопливо из емкости к системе подается подкачивающей помпой. Оно в фильтрах осветляется, оставляя примеси и прочие загрязнения на фильтр-элементах.

По низконапорным магистралям горючее попадает в механический ТНВД, закачивающий горючее в рампу, где топливо накапливается до впрыскивания к/с. В этой схеме напор горючего не связан с текущим режимом работы мотора.

На основе данных, выдаваемых датчиками на ЭБУ мотора, определяется доза, которую должен закачать насос внутрь топливной рампы. Это происходит путем открытия дозировочного клапана, после чего горючее попадает в рампу. В аккумуляторе оно имеет заданное давление, которое поддерживается регулятором.

После подачи в рампу необходимого объема топлива, ЭБУ выдает импульс для открытия инжекторов согласно работе мотора. Пока длится один цикл процесса, такая система осуществляет впрыск в три этапа:

- предварительный (с его помощью повышается температура в к/с, что способствует быстрому процессу самовоспламенения). Их количество связано с режимом работы мотора: для без нагрузочного режима их может быть два, промежуточного – один, при максимуме мощности – ни одного;

- основной (непосредственное обеспечение функционирования мотора);

- дополнительный (им подогреваются газы, что способствует более полному выгоранию углерода и уменьшает вредные вещества в выхлопе).

Common Rail может дробить фазу подачи на 7-9 порций, а величина напора может достигать 300 МПа. Такие возможности позволяют увеличить цикловой объем впрыскиваемого в к/с цилиндров топлива, что незамедлительно ведет к повышению мощности автомобилей с дизельными двигателями.

Для этой системы питания требуются дизельные форсунки типа электрогидравлических и пьезоэлектрических. Управление первых происходит с помощью электромагнитных клапанов, а вторых – пьезокристаллов, что существенно повышает их быстродействие в работе.

Системе Common Rail требуется только высококачественное топливо, поскольку в них применяются сложно устроенные форсунки, собранные из высокоточных узлов и деталей. Причем требуется их полная герметичность. Если по каким-либо причинам положение клапана окажется открытым, давление в рампе упадет, и топливоподача прекратится.

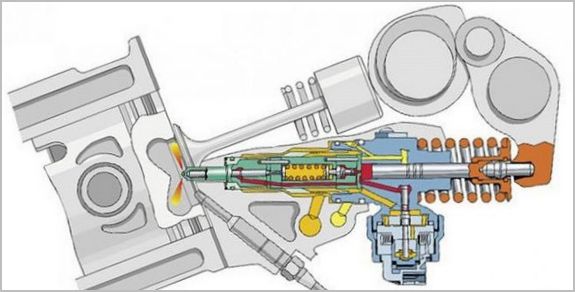

Порядок работы устройства

Начинается рабочий цикл с заполнения топливом подплунжерного пространства. Возвратная пружина отводит поршень вверх, полость под ним заполняется топливом от внешнего насоса через канал головки и боковую перфорацию корпуса форсунки. Питание на клапан не поступает, давление выравнивается.

Рабочий ход начинается, когда кулачок через коромысло начинает давить на плунжер, сжимая пружину, и перемещать его вниз. Но до тех пор, пока клапан открыт, ничего не происходит, зоны низкого и высокого давления сообщаются, топливо просто вытесняется в сторону слива. Там при помощи общего редукционного клапана постоянно поддерживается небольшое давление, выравнивающее работу аппаратуры и снижающее пульсации.

Впрыск начнётся, когда на обмотку или кристалл управляющего клапана поступит питающее напряжение от электронного блока управления. Этот момент подбирается таким образом, чтобы и синхронизировать начало впрыска, и дозировать количество топлива за цикловую подачу. Чем позже произойдёт закрытие, тем меньше топлива в конечном счёте уйдёт в цилиндр. Иногда даже импульс вообще не подаётся, например, на некоторых двигателях так на режимах малых нагрузок достигается экономия топлива. Блок управления может отслеживать точный момент начала закрытия клапана по изменению тока его потребления.

Первая фаза впрыска состоит в подаче небольшой пилотной порции топлива. Для этого используется разгрузочный поршень в системе привода иглы основного клапана. Когда он срабатывает, давление передаётся в разгрузочную полость и игла снова закрывается, успев подать небольшое фиксированное количество топлива.

Плунжер продолжает двигаться вниз, клапан закрыт и давление нарастает. Открытие иглы происходит по достижении в полости очень большого давления, порядка 2000 атмосфер. Топливо впрыскивается и распыляется с высокой эффективностью. Второй этап дозирования состоит в установке контроллером времени открытия управляющего клапана. После чего давление выравнивается, игла закрывается и подача прекращается.

Иногда используется дополнительный впрыск, например, для регенерации сажевого фильтра. Происходит он аналогично основному, хотя и при меньшем давлении, что не принципиально.

Рабочие параметры и неисправности инжекторов

Одной из основных характеристик форсунки является факел распыла. Для обеспечения корректной работы двигателя топливо должно распыляться под высоким давлением и на большую площадь. При этом размеры капель горючего должны быть как можно меньше. Это позволяет ускорить процесс сгорания и уменьшить расход топлива. Если же подача бензина или дизеля будет осуществляться струей, возникнут провалы в работе мотора, увеличится количество сажи в выхлопе. Происходит это, когда распылитель инжектора загрязняется.

Также важным параметром является время впрыска форсунок, или лаг открытия и закрытия. Он зависит от множества параметров напряжения, уровня давления и типа топлива. Измеряется лаг лабораторным методом, в ходе которого определяется количество пролитого топлива за единицу времени.

Несмотря на сложное устройство, топливные инжекторы имеют длительный срок эксплуатации. В среднем он составляет от 100 до 150 тысяч километров пробега. Основным требованием для обеспечения продолжительности работы форсунок является качество топлива и своевременный технический осмотр автомобиля.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Строение и разновидности

На самом деле это оборудование различается только по принципу, по которому подается топливо в цилиндры. Устройство форсунок для дизеля весьма схоже, но не стоит забывать о таких версиях, как пьезофорсунки. Эти детали очень прихотливы к качеству топлива, что значительно снижает ресурс.

Как уже сказано существуют разновидности насос-форсунок для дизельного мотора.

- Первый вид – это электромагнитный. Здесь игла работает благодаря установленному специальному клапану.

- Второй вид – это пьезоэлектрический, здесь движение иглы происходит посредством закона гидравлики.

Второй вид появился немного позже, чем первый, но сейчас используется чаще. Происходит это потому, что впрыск этого типа происходит в разы быстрее, из-за чего двигатель выдает больше мощности.

Этот вид больше механический, потому что здесь нет нужды в электронике. Следует отметить, что форсунки для дизельного мотора не отличаются от подобного устройства для бензинового мотора. Какие виды форсунки поставить на автомобиль, выбирает производитель, исходя из многих параметров автомобиля.

Основной задачей этого оборудования для дизельного двигателя является своевременный впрыск под нужным давлением и регулировка дозы топливной смеси, которая попадет в цилиндры. Насос создает высокое давление, благодаря этому форсунка распыляет дизельное топливо по всей плоскости цилиндра. Сколько топлива нужно двигателю, определяется системой, которая отслеживает показатели двигателя.

Это оборудование состоит из нескольких агрегатов, которые выполняют свою строго определенную задачу. В состав дизельных форсунок входят: плунжер, клапаны управления, игла распылителя, обратный клапан и запорный поршень. Плунжер создает такое давление в корпусе этого оборудования, какое необходимо для качественного распыла. Распыл нужен, чтобы мотор лучше сжигал топливо.

Движется плунжер за счет вращения коленчатого вала, а возвращается на место за счет специальной пружины

Игла здесь нужна для того, чтобы топливо попадало именно в камеру сгорания, это очень важно, так происходит полное сгорания топливной смеси. На игле тоже установлена пружина, чтобы игла возвращалась на место в нужное время

Давление этой пружины зависит от давления внутри оборудования. Клапаны управления в этом оборудовании нужны для контролирования этапов впрыска.

Стадии впрыска

Для того, чтобы топливо попадало быстрее и равномерно, впрыск производится в три стадии.

- Первая стадия — это предварительный впрыск.

- Вторая стадия — это основный впрыск.

- Третья стадия — это дополнительный впрыск.

Первая стадия нужна для того, чтобы основной впрыск прошел нормально, и не осталось излишек топлива в камере сгорания. Третья стадия нужна для того, чтобы очистить выхлопы от сажи.

Как известно раньше дизельные двигатель были громкими, и от них было много выхлопных газов черного цвета. Именно поэтому была придумана такая система впрыска топлива. Многие задаются вопросом, а почему бы не перестать вообще выпускать двигатели на дизеле, они же такие вредные и громкие. Дело в том, что дизельные моторы намного мощнее бензиновых двигателей. Сегодня дизельные моторы выбрасывают в атмосферу примерно одинаковое количество отходов.

Принцип работы насоса – форсунки для дизельного топлива основан на том, что топливо подается насосом из бака в топливный трубопровод и уже оттуда за счет движения плунжера заполняет магистрали в корпусе форсунки. После заполнения плунжер закрывается, и в форсунке повышается давление. Когда давление становится 13 МПа, открывается игла, и топливо попадает в камеру сгорания. Принцип работы настолько прост, что люди могут улучшать этот механизм постоянно. Таким образом, придумали трехуровневую систему впрыска, которая помогла очистить выхлопные газы. Для того, чтобы контролировать этапы впрыска, были придуманы специальные клапаны.

Принцип работы форсунки основан на том, что игла открывается в определенный момент. Этот момент определяет сам двигатель и подает сигналы датчикам, которые дают сигналы блоку управления, и игла открывается.

Такой способ привода иглы был в первом типе, в котором принцип работы основан на электрическом моторе. Во втором типе форсунок движение иглы осуществляется за счет давления в оборудовании. Оно регулируется мотором, это означает, что, когда мотор выдает больше мощности, он требует больше топлива, для этого он быстрее создает нужное давление в оборудовании и потребляет топливо. Эти типы больше механические, потому что здесь электроника не нужна вовсе.

Маневровые локомотивы

Форсунки предназначены для впрыскивания топлива в цилиндры в мелкораспыленном виде и обеспечения равномерного его распыления по всему объему камеры сгорания. На отечественных дизелях применяют форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиванием отделена от камеры сгорания иглой.

Чаще других повреждений у форсунок дизеля ПД1М (рис. 23) встречаются следующие неисправности: нарушение герметичности запорного конуса распылителя, зависание и износ игл распылителей, падение давления начала впрыскивания, закоксовывание и износ распылительных отверстий распылителя, ухудшение качества распыления топлива.

Ухудшение распыления вызывается чаще всего нарушением герметичности запорного конуса распылителя, а иногда заеданием (прихватыванием) иглы в корпусе распылителя. Герметичность запорного конуса распылителя достигается благодаря высокой точности изготовления деталей и разнице в углах рабочих частей конусов в 1°. Ширина притирочного пояска у нового распылителя должна быть не более 0,4 мм (рис. 24, а). По мере износа контактных поверхностей запорного корпуса увеличивается ширина притирочного пояска (рис. 24, б), уменьшается давление по контактной поверхности и топливо просачивается по запорному конусу распылителя.

Подтекание топлива в распылителе можно устранить только восстановлением рабочей части корпуса и иглы до первоначальных размеров. Устранить подтекание топлива взаимной притиркой конусов иглы и корпуса распылителя нельзя, так как в этом случае ширина притирочного пояска резко увеличивается, а на конусе иглы образуется буртик К (см. рис. 24, б). После непродолжительной работы при износе иглы контакт ее с корпусом будет происходить только по бурту и распылитель начнет подтекать.

Рис. 23. Форсунка дизеля ПД1М:

1 — регулировочный болт; 2 — контргайка; 3 — пробка корпуса; 4,14 — верхняя и нижняя тарелки пружины; 5 — пружина; 6 — корпус; 7 — отводящий штуцер; 8 — подводящий штуцер; 9 — щелевой фильтр; 10 — штанга; 11 — распылитель; 12 — гайка форсунки; 13 — уплотнительное кольцо; 15 — игла распылителя

Рис. 24. Запорный конус распылителя новый {а) и изношенный (б):

I — игла; 2 — корпус распылителя; 3 — притирочный поясок; К — уступ на конической части иглы

Геометрию запорного конуса корпуса распылителя восстанавливают набором конических притиров.

При техническом обслуживании ТО-3 и всех видах текущего ремонта форсунки дизеля и трубопровод высокого давления снимают для проверки на стенде качества распыления топлива. Перед разборкой форсунки проверяют качество распыла топлива и плотность распылителя на стенде. Корпус форсунки, имеющий трещину, заменяют, щелевой фильтр осматривают, проверяют характеристику пружины форсунки. Фильтр в корпусе форсунки устанавливают с натягом.Распылитель форсунки, не дающий нормального распыла топлива, имеющий малую плотность и подтекание, ремонтируют. Проверяют величину подъема иглы и износ распы-ливающих отверстий по истечении жидкости или воздуха на стенде. Допускается ремонт распылителей разъединением (перепаровкой) деталей с восстановлением углов рабочих конусов иглы и корпуса распылителя до чертежного размера.

Перед сборкой детали форсунки промывают в чистом осветительном керосине, каналы корпуса насоса и распылителя проверяются магнитной проволокой. Каждая собранная форсунка опрессовывается на плотность на стенде. Испытание форсунок на плотность производят профильтрованным малосернистым дизельным топливом при температуре в помещении 15- 25 °С. При затяжке пружины форсунки на давление 40 МПа (400 кгс/см2) время падения давления от 38 до 33 МПа должно быть в пределах 7-30 с. Форсунки с плотностью до 4 с допускается устанавливать на дизель при выпуске тепловоза из текущего ремонта ТР-1. Герметичность нагнетательной системы стенда проверяют один раз в месяц опрессовкой давлением 40 МПа. Падение давления от 40 до 35 МПа должно происходить в течение не менее 5 мин.

⇐Универсальный стенд по проекту А53.00.00 | Тепловоз ТЭМ2. Конструкция и ремонт | Универсальный стенд по проекту А106.02.00 для испытания форсунок⇒

На какие тревожные сигналы следует обращать внимание?

О необходимости ремонта одной или нескольких форсунок могут говорить следующие признаки:

1. Падение мощности двигателя, наиболее распространенными причинами которого являются:

- механическое повреждение распылителя;

- нарушение настроек форсунки;

- неравномерное дозирование топлива при впрыске;

- загрязнение топливных отверстий, в которых образовался нагар.

2. Нестабильная работа мотора, в большинстве случаев обусловленная:

- попаданием воздуха в топливную систему;

- лопнувшей пружиной форсунки;

- износом или повреждением топливного клапана;

- несовпадающими настройками взаимодействующих между собой форсунок;

- нарушением работы распылителя, в результате чего топливо льется, а направление впрыска при этом искажается.

3. Проблемы с запуском двигателя, причинами которых, помимо выхода из строя форсунок, могут являться:

- нарушенный тайминг впрыска;

- воздушные массы, попавшие в топливную систему.

|

|

|

|

4. Появление черного выхлопа, которое чаще всего связано с:

- недостаточным уровнем давления в форсунке;

- неисправностью распылителя, в котором может клинить игла;

- повреждением пружины форсунки;

- запоздалым моментом впрыска топлива;

- функциональными нарушениями распылителя, при которых форсунка «льет» дизель.

5. Посторонние звуки в двигателе, преимущественно свидетельствующие о таких неполадках, как:

- значительно повышенное рабочее давление в форсунке;

- не выполняющий свою функцию распылитель, «льющий» топливо;

- неправильно отрегулированный момент впрыска.

6. Повышенный расход топлива, вне зависимости от режима эксплуатации транспортного средства. Среди основных причин можно выделить:

- несоответствующий нормативам конус впрыска;

- нарушения в настройках форсунки;

- использование некачественного топлива, недостаточно очищенного от крупных частиц;

- своевременный износ форсунки, исчерпавшей заявленный производителем ресурс.

Проверка дизельных форсунок в домашних условиях

В современных дизельных двигателях повсеместно могут использоваться одна из двух известных топливных систем Common Rail (с общей рампой) и насос-форсунки (где на на каждый цилиндр отдельно подводится своя форсунка).

Они обе способны обеспечить высокую экологичность и КПД двигателя. Поскольку эти дизельные системы функционируют и устроены подобным образом, но Коммон Реил более прогрессивна с точки зрения эффективности и шумности работы, хотя и проигрывает в мощности, стала все более чаще использоваться на легковых авто, то далее будем говорить о ней. А про работу, неисправности и проверку насос форсунок расскажем отдельно, ведь это не менее интересная тема, особенно для владельцев автомобилей VAG группы, поскольку там довольно не сложно производится программная диагностика.

Самый простой метод вычисления забитой форсунки такой системы можно провести по следующему алгоритму:

Форсунка Common Rail

- на холостом ходу довести обороты двигателя до того уровня, когда проблемы в работе двигателя слышны наиболее отчетливо;

- каждую из форсунок отключают путем ослабления накидной гайки в месте крепления магистрали высокого давления;

- когда вы отключаете нормальную рабочую форсунку, то работа двигателя меняется, если же форсунка проблемная, то двигатель продолжит работать в таком же режиме и далее.

Кроме этого, проверить форсунки своими руками на дизельном двигателе можно путем прощупывания топливопровода на наличие толчков. Они будут результатом того, что ТНВД пытается нагнетать топливо под давлением, однако в силу забитости форсунки возникают сложности с его пропуском. Проблемный штуцер также можно определить по завышенной рабочей температуре.

Принцип работы дизельных форсунок и частые неисправности

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД. Если просто, такой насос имеет механический привод и вращается от двигателя. Вращение шкива ТНВД позволяет плунжерным парам в устройстве насоса сильно сжимать дизельное топливо и выдавать давление около 300 кг/см². Затем происходит распределение дизтоплива на форсунки, что соответствует тактам работы двигателя.

Топливо поступает от насоса по магистралям высокого давления к форсунке, установленной на каждом цилиндре, после чего проходит через отдельный канал и оказывается внутри дизельной форсунки (в полости распылителя). Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

| Неисправности, которые могут привести к проблемам закрытия иглы после впрыска, не позволяют растущему давлению топлива снова открыть иглу строго в момент приближения поршня в ВМТ. В результате момент впрыска нарушается, дизельный двигатель начинает троить, функционировать с перебоями и т.д. |

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла

Источник

Как снять прикипевшую форсунку

Снятие закисших форсунок — дело муторное, существует несколько способов с помощью которых можно вытащить практически любую прикипевшую форсунку.

Здравствуйте уважаемые читатели!

В сегодняшней статье речь пойдет о снятие закисших форсунок дизельного двигателя. Я опишу несколько способов, с помощью которых можно вытащить форсунку. Для большинства из них потребуется обратный молоток, как на фото сверху.

Для снятие форсунки необходимо первым делом до нее добраться, снять разъем (если таковой имеется) и трубки подачи топлива и слива обратки (перед снятием вышеперечисленного необходимо все тщательно промыть и продуть, чтобы грязь не попала в форсунку и топливопровод).

Можно залить колодец форсунки тормозной жидкостью (для успокоения души). Затем необходимо открутить крепление форсунки, на фото выше форсунка крепится вилкой и болтом.

Если вам повезло и форсунка не закисла, то её можно вытащить при помощи усилия рук, немного раскачивая.

В случае, если силы рук для снятия форсунки не хватает, то необходимо использовать обратный молоток.

Вставляем молоток вместо крепежной вилки и выбиваем форсунку. Минусом является то, что нет жесткости и часть силы удара теряется. Но если форсунка закисла не сильно, таким способом вполне получится её извлечь.

Если данным способом снять форсунку не удалось, например недостаточно силы удара или нет возможности подцепиться вилкой. То вы можете снять электромагнитный клапан.

Источник

Заключение

Самостоятельный ремонт форсунок — мера скорее вынужденная. Такой сервис в кустарных условиях может принести успех только в случае высочайшей квалификации мастера. Главная проблема гаражного ремонта — отсутствие высокоточного стендового оборудования для диагностики. Ремонтник не может объективно оценить эффективность сервисных мероприятий.

Если есть возможность обратиться на СТО, не пренебрегайте ею: компьютерное оборудование и стенды очистки продлят жизнь форсункам, избавят от потенциального дорогостоящего ремонта. Та же ультразвуковая чистка может избавить автомобилиста от проблем двигателя на несколько сезонов. Ремонт современных впрысковых систем типа «Коммон Рэйл» в гараже не представляется возможным: нужна обязательная тонкая компьютерная настройка детали.

Чтобы избежать дорогостоящего ремонта и замены деталей, пользуйтесь чистящими топливными присадками. Они препятствуют образованию нагара и оседанию отложений. Использование присадок должно быть систематическим, а не разовым. Помните: присадки — это профилактика поломки, а не её устранение.