Устройство и принцип работы механизма сцепления автомобиля

Содержание:

- Процедура замены подшипника

- Типы

- Немного об истории создания советского внедорожника

- Как правильно пользоваться сцеплением на автомобиле

- Нюансы эксплуатации сцепления

- Выполнение процедуры без помощника

- Особенности регулировки сцепления Рено Логан

- Изобретение механизма сцепления

- Конструкция и принцип работы главных цилиндров сцепления

- Нюансы эксплуатации сцепления

- Демонтаж и ремонт усилителя .

- Мокрого трения

- Принцип работы приводов сцепления

- Гидравлический привод выключения сцепления: назначение, устройство и прокачка

- Процедура прокачки сцепления

Процедура замены подшипника

Если подшипник вышел из строя внезапно, в первую очередь нужно предпринять определенные меры, направленные на то, чтобы доехать до ближайшего СТО или до личного гаража.

Добраться до места назначения можно двумя способами: посредством буксира или своим ходом, но без задействования сцепления, то есть без нажатия педали.

В процессе перемещения своим ходом нужно следовать специальной инструкции:

- Включается первая скорость.

- Запускается стартер.

- После начала движения нужно сбросить газ и перевести рычаг коробки в положение 2-го скоростного режима.

- После небольшого разгона можно переключиться на 3-ю скорость. При этом нужно ловить момент, когда скорость работающего двигателя и вала будут примерно равными.

Использование данного метода разрешается только в крайнем случае. Есть риск «убить» корзину сцепления и даже коробку передач. Желательно найти возможность организовать эвакуатор.

Как только водитель оказывается в СТО, автомобиль отправляется на диагностику, а далее проводятся необходимые ремонтные работы.

Если есть определенные знания по автомобильной тематике, если нет желания тратить средства на помощь профессионалов, можно провести замену своими силами. Чтобы осуществить данный процесс, потребуется иметь в распоряжении необходимые инструменты, специальное место в гараже с ямой и эстакадой. Порядок действий при самостоятельно замене подшипника следующий:

- Транспортное средство загоняется на яму, ставится на ручной тормоз и устанавливаются противооткатные упоры.

- Снимаются клеммы с аккумулятора, после чего он полностью убирается, чтобы не мешал работе. Одновременно с этим нужно отсоединить провод, который соединяет массу картера сцепления.

- Требуется открутить все винты и болты, которые надежно крепят защиту автомобильного двигателя. Защита отсоединяется. Это создает беспрепятственный доступ ко многочисленным узлам системы сцепления.

- Откручивается тяга привода КПП, то есть кулиса. Для этой цели ключом на 13 нужно открутить болт хомута и развести его в стороны. После этого привод отсоединяется от основной коробки передач.

- Отсоединяется датчик, осуществляющий включение фонарей заднего перемещения, а также трос системы сцепления.

- Ослабляются гайки ступиц и поднимаются передние колёса. Их нужно снять и полностью открутить гайки ступиц. После этого откручиваются шаровые опоры и выворачиваются ступицы так, чтобы открылась возможность демонтировать такие элементы, как пыльники, хомуты.

- Под двигатель нужно обязательно поставить опору, чтобы после снятия КПП он не упал. После этого откручиваются все винты, при помощи которых крепится коробка передач к двигателю, а также откручиваются кронштейны для крепления коробки. Данную работу желательно выполнять вдвоём, так как это достаточно весомая деталь автомобиля. В процессе вытаскивания устройства нужно проследить за тем, чтобы первичный вал не задевал лепестки.

- Требуется вывести концы пружинного фиксатора при помощи отвёртки. После этого вытаскивается муфта сцепления.

- Отводятся лепестки немного назад и снимается старый подшипник.

- Обратной последовательностью действий нужно установить новую деталь на место. Подшипник при этом должен быть установлен на муфту так, чтобы все выступающие компоненты были направлены в сторону муфты.

- Проводится фиксация новой детали при помощи держателя сцепления с одновременным использованием такого состава, как смазка для выжимного подшипника сцепления.

Это интересно: Нагнетатель воздуха в автомобиле: устройство, принцип работы, 2 типа конструкции

После проведённой замены подшипника устанавливается сама коробка передач, также в обратной последовательности. Нужно вставить на место шаровые опоры, ШРУС, закручивается гайка ступицы. Затем осуществляется установка колёс, затягиваются специальные колёсные болты, автомобиль опускается на поверхность. Как только машина установлена на пол, нужно затянуть их вместе с гайками ступицы.

В завершение работ нужно залить масло обратно в коробку передач, а еще лучше заменить его на совершенно новый продукт.

Менять старый подшипник нужно также исключительно на новый

При этом нужно обратить внимание на производителя детали. Если многочисленные элементы сцепления будут от разных компаний, может появиться небольшой дисбаланс в процессе эксплуатации

Подобрать полный комплект системы сцепления относительно несложно. Главное — ориентироваться на популярность среди покупателей, на отзывы, оставленные водителями, на репутацию производителя и поставщика. Оптимальным вариантом будет приобретение цельного комплекта о одной фирмы.

Типы

Сцепление различается:

по типу привода (модели с гидравлическим, механическим или электрическим способом управления);

- по типу трения (механизм может работать в масляной ванне или без нее);

- по количеству ведомых дисков;

- по типу расположения пружин;

- по режиму включения.

Самые распространённые сегодня – модели с одним или несколькими фрикционными, то есть работающими за счет силы трения (без дополнительной смазки), дисками. По числу ведомых элементов они могут быть однодисковыми, двухдисковыми или многодисковыми (три и более).

Материал, который используется для изготовления фрикционов напоминает тот, что применяется в тормозных колодках. Если раньше в обоих случаях в состав добавлялся асбест (на металлических дисках были асбестовые накладки), то сейчас используются именно безасбестовые варианты.

В Европе запрещено производство фрикционных дисков с добавлением асбеста. Во время работы механизма асбестовая накладка стирается, образуя пыль, опасную для здоровья.

На современные легковые авто чаще устанавливаются однодисковые сцепления. Они оптимальны для двигателей малой и средней мощности.

Сухое двухдисковое сцепление

Двухдисковые модели подходят для грузового транспорта и легковых машин с мощным мотором. За счёт особенностей конструкции они долговечнее однодисковых, но и стоят дороже, так что использовать их на маломощных авто просто нецелесообразно.

Многодисковые сцепления используются в строительной и тяжелой грузовой технике, мощных спортивных и тюнингованных авто, в том числе и в полноприводных.

Плавная работа сцепления обеспечивается проскальзыванием дисков при уменьшении сжимающего их усилия. Точная передача крутящего момента — плотностью соединения ведущей и ведомой поверхностей.

При больших нагрузках и длительной эксплуатации рабочие поверхности стираются, а сцепление начинает «буксовать». При неисправном сцеплении диски разъединяются не полностью, а нормальное переключение передач нарушается.

Немного об истории создания советского внедорожника

Вначале УАЗ 469 разрабатывался как армейский автомобиль завышенной проходимости, который был призван поменять более старенькую модель ГАЗ -69. Автомобиль разрабатывался с середины 60-ых годов, а начал выпускаться серийно с 1972 года, предстоящей его модификацией был УАЗ-3151 (выпускался с 1985 года). Штатской модернизированной версией стал УАЗ-315195 «Хантер». Три года вспять Минобороны РФ вполне отказалось от поставок УАЗ, перейдя на другие типы джипов. Хотя УАЗЫ и зарекомендовали себя в армии как надежные, нетребовательные авто, но они очень устарели.

Всем знакомая модель Буханка

Коммерческий грузовичок УАЗ 3303 стал предстоящей модификацией известной «буханки», семейства автомобилей Ульяновского завода, посреди которых самый 1-ый УАЗ 450. Серийно его начали выпускать еще в 1958 году. Автомобиль стал первой самостоятельной разработкой завода, основанной на узлах и агрегатах ГАЗ-69 и ГАЗ-21. 1-ые же тесты затмили все самые смелые планы конструкторов, автомобиль уверенно преодолевал даже снежный покров глубиной 50 см, также ездил по танковой колее с грузом в тонну веса. Разработка джипа началась посреди 50-ых годов, бывалые экземпляры появились через месяц.

Как правильно пользоваться сцеплением на автомобиле

На практике работа со сцеплением автомобиля в основном выражается в выработке навыка правильного трогания с места, особенно на подъеме. При оживленном городском движении умелая работа с педалью позволит автомобилю двигаться плавно и не заглохнуть при резком торможении.

При начале движения, нужно, отпуская педаль сцепления, уловить момент соприкосновения дисков, уравновесить скорости их вращения, и дальше плавно отпустить педаль. Ориентир – число оборотов двигателя. Если двигатель работает равномерно, значит, сцепление включается правильно.

Сцеплением следует пользоваться лишь при старте, переключении передач и при остановке автомобиля. Выполнение этого требования продлит срок его службы.

- Резкое или, наоборот, замедленное отпускание педали сцепления при старте приводит к ускоренному износу рабочей поверхности дисков.

- Остановка на светофоре при нажатой педали и включенной передаче не лучшим образом скажется на работе нажимных пружин, подшипника и вилки выключения.

Две главные неисправности механизма сцепления – это недостаточно плотное соприкосновение дисков и недостаточно полное их разъединение.

- В первом случае сцепление пробуксовывает, а у автомобиля будет наблюдаться плохая динамика разгона. Обычно это является результатом износа ведомого диска, его фрикционных накладок.

- Во втором случае в результате неполного разъединения дисков при включенной передаче и нажатой педали автомобиль пытается поехать.

Если эти неисправности не устраняются регулировкой привода, то необходим ремонт самого механизма в стационарных условиях.

Нюансы эксплуатации сцепления

Зачастую водители склонны связывать неравномерность и рывки при движении автомобиля с неисправностями сцепления. Эта логика в большинстве случаев ошибочна.

Например, автомобиль при переключении передач с первой на вторую, резко сбрасывает обороты. Здесь виновато не само сцепление, а датчик положения педали сцепления. Находится он за самой педалью сцепления. Неисправности датчика устраняются путем несложного ремонта, после которого сцепление будет вновь работать плавно и без рывков.

Другая ситуация: при переключении передач автомобиль немного дергается, а при трогании с места может заглохнуть. В чем может быть причина? Чаще всего в этом виноват клапан задержки сцепления. Этот клапан обеспечивает определенную скорость, при которой может схватываться маховик, независимо от того, насколько быстро была «брошена» педаль сцепления. Для начинающих водителей эта функция необходима, т.к. клапан задержки сцепления предотвращает чрезмерный износ поверхности диска сцепления.

Выполнение процедуры без помощника

При необходимости прокачать гидравлическое сцепление можно самому, используя самодельное приспособление. Понадобится маленький автомобильный компрессор, вторая крышечка от расширительного бачка и вентиль для бескамерной резины (продается в автомагазинах).

Выполните ремонтные работы и приступайте к прокачке согласно инструкции:

- Проделайте в крышке емкости отверстие и установите туда вентиль. Накрутите изделие вместо штатной пробки.

- Залейте в бачок максимум жидкости и подсоедините шланг компрессора. Включите агрегат буквально на полсекунды, чтобы давление в контуре поднялось до 0,5 Бар. Сильнее качать не стоит.

- Спуститесь в канаву и проделайте манипуляции по сливу рабочей среды, как описано в предыдущем разделе.

- Поднимитесь наверх, снова подкачайте давление и слейте часть «тормозухи», насыщенной воздухом. Добейтесь полного отсутствия пузырьков.

При данном способе педаль нажимать не требуется – жидкость вытекает под давлением, создаваемым компрессором. Есть одно неудобство – приходится несколько раз спускаться и подниматься из канавы. Также не забывайте вовремя пополнять запас расходного материала, иначе в систему снова проникнет воздух и вся предыдущая работа пойдет насмарку.

Особенности регулировки сцепления Рено Логан

На автомобилях Renault Logan устанавливается тросовый привод, точно такой же трос присутствует и на модели Рено Сандеро. Этот привод идет со всеми механическими коробками передач, в независимости от типа двигателя.

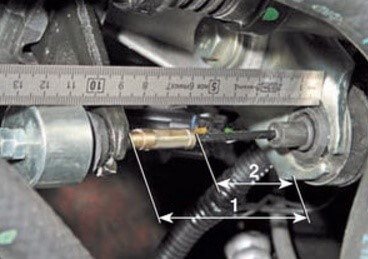

Регулируется трос гайкой, которая находится на самом тросу, она расположена рядом с вилкой сцепления. По заводским условиям для неизношенного ДС трос должен иметь длину между кронштейном КПП и вилкой 86 плюс-минус 5 мм, какие должны быть расстояния, показано на рисунке снизу.

Со временем диск сцепления изнашивается, становится тоньше. Из-за этого ПС поднимается, и требуется отрегулировать свободный ход.

Для того чтобы отрегулировать ход педали, ключом на 10 ослабляем контргайку, удерживая ключом на 7 шестигранник, поворачиваем регулировочную гайку.

Установив необходимое положение ПС Логан, фиксируем контргайкой натяжку троса. Проверяем автомобиль на ходу, если свободный ход не устраивает, повторяем операцию.

Изобретение механизма сцепления

Изобретение механизма сцепления приписывается Карлу Бенцу. Так это или не так, достоверно установить невозможно: производством и совершенствованием первых автомобилей в XIX веке одновременно занималось сразу несколько компаний, и все они шли по своему развитию, что называется, «ноздря в ноздрю». Старейшим видом сцепления, широко распространённого на большинстве автомобилей конца XIX – начала XX века, было сцепление конического типа. Его фрикционные поверхности имели коническую форму. Такое сцепление передавало бо́льший крутящий момент, при тех же габаритах, по сравнению с нынешним однодисковым, было предельно простым по своему устройству и в уходе за ним.

Тяжёлый конический диск такого типа сцепления обладал большой инерцией, и при переключении передач после выжима педали ещё продолжал вращаться на холостом ходу, из-за чего включение передачи было затруднённой операцией. Для торможения диска сцепления применили специальный агрегат – тормоз сцепления, однако его использование было лишь половиной решения проблемы, как и замена одного конуса двумя менее массивными. В итоге, уже в 1920-х годах от такой тяжёлой и громоздкой (к кому же требующей значительных мускульных усилий в использовании) конструкции, как коническое сцепление, полностью отказались. Также существовало сцепление с обратным конусом, работавшее на разжимание.

Сам принцип данного механизма нашёл новое воплощение в конструкции современных коробок переключения передач с синхронизаторами. Синхронизаторы коробки передач, по сути, и представляют собою маленькие конические сцепления, которые работают за счёт трения бронзы (или другого металла с высоким коэффициентом трения) по стали.

Конструкция и принцип работы главных цилиндров сцепления

Наиболее просто устроены ГЦС с вынесенным и установленном на корпусе бачком. Основу устройства составляет литой корпус цилиндрической формы, на котором выполнены проушины для монтажных болтов и другие детали. С одного торца корпус закрыт резьбовой пробкой или пробкой со штуцером для соединения с трубопроводом. Если корпус закрыт глухой пробкой, то штуцер располагается на боковой поверхности цилиндра.

В средней части цилиндра выполняется штуцер для соединения с бачком посредством шланга или посадочное место для установки бачка непосредственно на корпус. Под штуцером или в посадочном месте в корпусе цилиндра выполнено два отверстия: компенсационное (впускное) отверстие малого диаметра и перепускное отверстие увеличенного диаметра. Отверстия располагаются таким образом, чтобы при отпущенной педали сцепления компенсационное отверстие располагалось перед поршнем (со стороны контура привода), а перепускное — за поршнем.

В полости корпуса установлен поршень, с одной стороны которого располагается толкатель, связанный с педалью сцепления. Торец корпуса со стороны толкателя закрыт гофрированным защитным резиновым колпачком. При отжатой педали сцепления поршень отводится в крайнее положение расположенной внутри цилиндра возвратной пружиной. В двухпоршневых ГЦС используется два поршня, расположенных друг за другом, между поршнями находится уплотнительное кольцо (манжета). Применение двух поршней улучшает герметичность контура привода сцепления и повышает надежность работы всей системы.

Работают такие цилиндры следующим образом. Когда педаль сцепления отпущена, поршень под воздействием возвратной пружины находится в крайнем положении и в контуре привода сцепления поддерживается атмосферное давление (так как рабочая полость цилиндра связана с бачком через компенсационное отверстие). При нажатии на педаль сцепления поршень под воздействием усилия ноги движется и стремится сжать жидкость в контуре привода. При движении поршня компенсационное отверстие закрывается и давление в контуре привода повышается. Одновременно через перепускное отверстие жидкость поступает за обратную сторону поршня. За счет роста давления в контуре поршень рабочего цилиндра перемещается и двигает вилку выключения сцепления, которая толкает выжимной подшипник — сцепление выключается, можно переключать передачу.

В момент отпуска педали поршень в ГЦС возвращается в первоначальное положение, давление в контуре падает и сцепление включается. При возврате поршня скопившаяся за ним рабочая жидкость выдавливается через перепускное отверстие, что приводит к замедлению движения поршня — это обеспечивает плавное включение сцепления и возврат всей системы в первоначальное состояние.

Если в контуре происходит утечка рабочей жидкости (что неизбежно вследствие недостаточной плотности соединений, порчи уплотнений и т.д.), то нужное количество жидкости поступает из бачка через компенсационное отверстие. Также это отверстие обеспечивает постоянство объема рабочей жидкости в системе при изменении ее температуры.

Конструкция и работа цилиндра с интегрированным резервуаром для рабочей жидкости несколько отличается от описанной выше. Основу этого ГЦС составляет литой корпус, установленный вертикально или под наклоном. В верхней части корпуса выполнен резервуар для рабочей жидкости, под резервуаром расположен цилиндр с подпружиненным поршнем, а через резервуар проходит соединенный с педалью сцепления толкатель. На стенке резервуара может располагаться пробка для долива рабочей жидкости или штуцер для соединения с вынесенным бачком.

Поршень в верхней части имеет углубление, вдоль поршня высверлено отверстие малого диаметра. Толкатель установлен над отверстием, в отведенном состоянии между ними остается зазор, через который в цилиндр поступает рабочая жидкость.

Работает такой ГЦС несложно. При отпущенной педали сцепления в гидравлическом контуре наблюдается атмосферное давление, сцепление включено. В момент нажатия на педаль толкатель движется вниз, перекрывает отверстие в поршне, герметизируя систему, и толкает поршень вниз — давление в контуре повышается, и рабочий цилиндр приводит в действие вилку выключения сцепления. При отпуске педали описанные процессы выполняются в обратном порядке. Утечки рабочей жидкости и изменение ее объема вследствие нагрева компенсируются через отверстие в поршне.

Нюансы эксплуатации сцепления

Зачастую водители склонны связывать неравномерность и рывки при движении автомобиля с неисправностями сцепления. Эта логика в большинстве случаев ошибочна.

Например, автомобиль при переключении передач с первой на вторую, резко сбрасывает обороты. Здесь виновато не само сцепление, а датчик положения педали сцепления. Находится он за самой педалью сцепления. Неисправности датчика устраняются путем несложного ремонта, после которого сцепление будет вновь работать плавно и без рывков.

Другая ситуация: при переключении передач автомобиль немного дергается, а при трогании с места может заглохнуть. В чем может быть причина? Чаще всего в этом виноват клапан задержки сцепления. Этот клапан обеспечивает определенную скорость, при которой может схватываться маховик, независимо от того, насколько быстро была «брошена» педаль сцепления. Для начинающих водителей эта функция необходима, т.к. клапан задержки сцепления предотвращает чрезмерный износ поверхности диска сцепления.

Демонтаж и ремонт усилителя .

Для ремонта ПГУ его снимают с транспортного средства. После этого отворачиваются штуцеры магистралей подачи воздуха. Клапаны выкручиваются. Применяя специальный инструмент, отворачивается сапун и извлекается поршень. Далее снимаются уплотнительные кольца, манжета и другие детали.

После полного разбора агрегата рекомендуется промыть все детали в керосине или бензине, а вышедшие из строя детали заменить на новые запчасти завода Урал. При любом ремонте на пневмопоршень должна устанавливаться исключительно новая манжета. Это позволит избежать неисправности агрегата в течение длительного периода.После сбора ПГУ устанавливается на автомобиль, подсоединяются магистрали, в гидропривод доливается необходимый объем жидкости. Точки крепления затягиваются необходимым силовым моментом. Изношенные, ржавые метизные детали заменяются на новые. Стоит отметить, что перед установкой нового или отремонтированного агрегата, рекомендуется устанавливать новые трубопроводы. Установка новых запчастей избавит от необходимости проведения дополнительного ремонта при их износе. Перекос штока ПГУ при установке относительно акселератора не должен быть больше 3 миллиметров. Выставить правильно педаль относительно усилителя необходимо как можно точно. Это позволит сохранить шток в рабочем состоянии и обеспечит плавное переключение скоростей, а так же качественную работу самого устройства.

Прокачка пневмогидроусилителя.

После ремонта ПГУ, замены жидкости должна производиться прокачка системы с целью удаления воздуха. Она осуществляется в определённой последовательности. Процедура проводится с участием двух человек.

Порядок прокачки:

- Залить в бачок рабочую жидкость.

- Надеть на клапан прокачки шланг и опустить его в емкость с жидкостью.

- Ослабить клапан и выпустить воздух, затем закрутить обратно.

- Открыть клапан и надавить на акселератор. Отпускать акселератор нужно медленно, пока не выйдут остатки воздуха из трубки.

- Плотно закрутить клапан.

Что бы в систему не попадал воздух необходимо контролировать уровень жидкости в бачке. При прокачивании нельзя доставать шланг из емкости. Система будет прокачена, когда при нажатии на педаль появится сопротивление. При этом педаль не должна переместиться на величину более 40 миллиметров от исходного положения без сопротивления.

Ускоренная прокачка.

Систему можно прокачать посредством применения внешнего источника воздуха. Она проводится в следующем порядке:

- Бачок заполняется рабочей жидкостью.

- На спускной клапан надевается шланг и опускается в емкость с жидкостью.

- На крышку бачка надевается трубка от источника воздуха.

- Источник воздуха создает давление, в результате чего пузырьки выходят через трубку.

После прокачки необходимо убедиться в исправности штока. Он не должен иметь повреждений и изгибов. Вместе с этим проверяется работа усилителя при работающем моторе. Рычаг переключения скоростей на КПП должен работать без приложения дополнительных усилий и постороннего шума. В случае недостаточной прокачки требуется проведение повторного процесса.

Правила обслуживания ПГУ.

Обслуживание агрегата заключается в осмотре узла, удаления грязи и систематической проверки его работоспособности. Вместе с этим водитель перед каждым выездом должен проверять герметичность соединений узла, а так же уровень рабочей жидкости в бачке

Важно осуществлять контроль над затяжкой и качеством болтовых соединений.При эксплуатации транспортного средства следует проводить ряд дополнительных работ:

- Контролировать свободный ход акселератора. Он должен быть не более 15 миллиметров.

- Периодически менять рабочую жидкость в системе. Производитель рекомендует делать это не менее одного раза в год.

- Следить за уровнем жидкости. Он не должен быть больше 20 миллиметров от кромки горловины.

- При низкой температуре жидкость разбавляется этиловым спиртом в размере 20% от общего объема.

Для усилителя применяется тормозная жидкость марок «Томь», «Нева». Своевременная замена дефектных деталей на новые запчасти завода Урал, а так же плановое обслуживание механизма позволит эксплуатировать его в течение длительного периода времени.

Мокрого трения

Механизмы этого сцепления выполняют свои функции в масляной среде.

Оно применяется на мотоциклах, которые имеют поперечное расположение мотора.

Это обусловлено конструктивной особенностью самих мотоциклетных моторов. Здесь используется один и тот же картер: как для коробки передач, так и мотора.

Принцип работы. Шток, который пропускается через пустотелый вал коробки, посылает возвратно-поступательное движение от троса рычага сцепления.

Роль выжимного подшипника играет шарик на торце штока. Он воздействует на грибок. В результате отводится нажимной диск, сжатие между пакетом дисков ослабляется, вал коробки перестает крутиться.

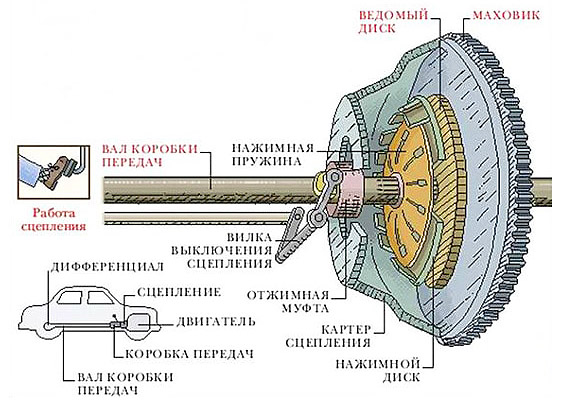

Принцип работы приводов сцепления

Принцип работы привода сцепления автомобиля, с которым усилие от педали передается на механизм переключения, может быть механическим, гидравлическим или электрическим.

Механический привод сцепления конструктивно самый простой: он представляет собой стальной трос, связывающий тягу педали и рычаг включения сцепления. На нем обычно находится резьбовое соединение, которым можно регулировать длину троса. Недостаток такого привода – большее усилие при нажатии на педаль.

Электрический привод отличается от механического тем, что трос выключения сцепления приводится в движение от электромотора, который включается при нажатии на педаль. В остальном его устройство мало чем отличается от механического привода.

Гидравлический привод выключения сцепления: назначение, устройство и прокачка

Привод сцепления на автомобиле предназначен для краткосрочного отсоединения коленчатого вала двигателя от коробки передач, а также для их совмещения, которые необходимы для переключения передач, а также, для того, чтобы автомобиль мог тронуться с места и начать движение.

На сегодняшний день в автомобилях применяются следующие виды приводов сцепления:

Последний из вышеназванных приводов сцепления в отличие от первых двух применяется в автомобилях крайне редко и используется в роботизированных коробках передач. Поэтому более конкретно на нем останавливаться не будем, и давайте рассмотрим первые два.

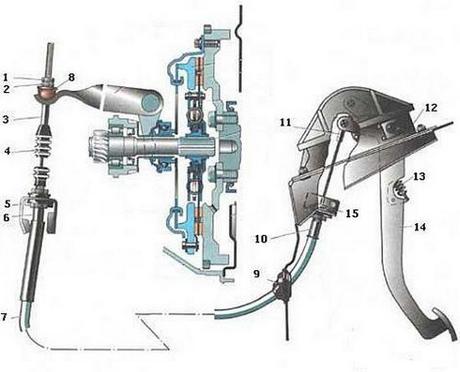

Привод сцепления механический

Данный привод, как правило, применяется в небольших легковых автомобилях. Отличается он от других приводов сцепления своей невысокой стоимостью и простотой конструкции, которая состоит из:

Схема механического привода сцепления: 1 — контргайка; 2 — регулировочная гайка; 3 — нижний наконечник троса; 4 — защитный чехол троса; 5 — кронштейн крепления троса; 6 — нижний наконечник оболочки троса; 7 — оболочка троса; 8 — поводок троса; 9 — уплотнитель; 10 — верхний наконечник оболочки троса; 11 — верхний наконечник троса; 12 — кронштейн педали сцепления; 13 — пружина педали сцепления; 14 — педаль сцепления; 15 — упорная пластина.

В его конструкции основным элементом является трос, который соединяет между собой «вилку» выключения и педаль сцепления. При нажатии водителем на педаль сцепления через трос, который в свою очередь заключен в специальную оболочку, передается соответствующее усилие на рычажную передачу. В свою очередь рычажная передача обеспечивает выключения сцепления путем перемещения вилки сцепления.

Привод сцепления механический также оснащен механизмом, отвечающим за регулировку свободного хода педали сцепления. Данный механизм включает в себя на конце троса регулировочную гайку. Необходимость данного механизма в первую очередь обусловлена постепенным, вследствие износа, изменением положения педали сцепления.

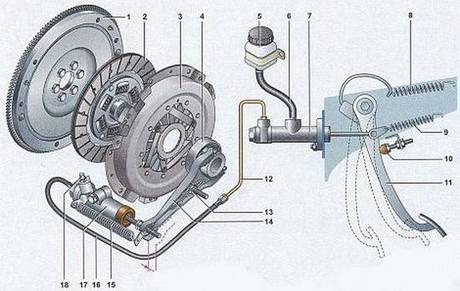

Гидравлический привод сцепления

Данный привод по своей конструкции напоминает гидравлический привод тормозной системы автомобиля. В нем также в качестве «рабочей» жидкости используется тормозная жидкость, а сам привод состоит из:

Схема гидравлического привода сцепления: 1 — маховик; 2 — ведомый диск сцепления; 3 — корзина сцепления; 4 — подшипник выключения сцепления с муфтой; 5 — бачок гидропривода сцепления; 6 — шланг; 7 — главный цилиндр гидропривода выключения сцепления; 8 — сервопружина педали сцепления; 9 — возвратная пружина педали сцепления; 10 — ограничительный винт хода педали сцепления; 11 — педаль сцепления; 12 — трубопровод гидропривода выключения сцепления; 13 — шаровая опора вилки; 14 — вилка выключения сцепления; 15 — оттяжная пружина вилки выключения сцепления; 16 — шланг; 17 — рабочий цилиндр гидропривода выключения сцепления; 18 — штуцер прокачки сцепления.

Главный и рабочий цилиндры выполнены в качестве поршня с толкателем, которые в свою очередь размещены в корпусе. При нажатии водителем на педаль сцепления поршень главного цилиндра начинает двигаться с помощью толкателя вследствие чего «рабочая» жидкость отсекается от бачка. Далее «рабочая» жидкость поступает в рабочий цилиндр по соединенному трубопроводу.

Именно под воздействием «рабочей» жидкости и происходит движение толкателя с поршнем. Толкатель в свою очередь оказывает воздействие на «вилку» сцепления и тем самым обеспечивает выключения сцепления.

Для того чтобы удалить из привода воздух, на рабочем и главном цилиндрах установлены специальные штуцеры.

Работа сцепления с гидравлическим приводом — видео:

Также на некоторых автомобилях применяется вакуумный либо пневматический усилитель привода. Его установка облегчает управление автомобилем.

Процедура прокачки сцепления

Для открывания и закрывания клапана для выпуска воздуха, необходимо использовать специальный или накидной ключик

Теперь пришла пора дать ответ на интересующий всех вопрос: «Как прокачать привод сцепления на автомобиле?» Для этого необходимо 2-3 раза нажать на педаль сцепления. Нажимать необходимо резко до конца, а после нажима полностью отпускать педаль, что бы она вернулась в исходное положение. Интервал между нажатиями не должен быть больше 1-2 секунд.

После третьего раза фиксируем педаль в выжатом положении ногой. Второй человек при этом ключом отворачивает клапан для выпуска воздуха. Отворачивать необходимо на пол-оборота или на три четверти. При этом следите, что бы свободный конец шланга был обязательно погружен в емкость с тормозной жидкостью. После того как будет отвернут штуцер прокачки сцепления, жидкость из системы под усилием выжатой педали будет перетекать в емкость через шланг и воздух соответственно вместе с ней.

Выход жидкости будет сопровождаться поднятием уровня в емкости, а выход воздуха пузырьками в жидкости. При этом педаль будет опускаться до упора, за счет уменьшения уровня жидкости в системе. После того как педаль будет выжата до упора, нажимавший ее не отпуская педаль дает второму человеку сигнал. И второй человек, который откручивал клапан, закрывает его. После этого процедуру снова повторяют.

Данная процедура еще называется в технической литературе как прокачка цилиндра сцепления. Ее выполняют до тех пор, пока из шланга в емкости с жидкостью не перестанет идти воздух. Но не забывайте после 2-3 процедур прокачки заглянуть в расширительный бачек с жидкостью для сцепления и при понижении уровня долить ее до необходимого уровня (обычно это 2/3 от полного объема бачка).

Если у вас нет возможности позвать кого-то в помощь для выполнения прокачки, то процедуру можно выполнить и самостоятельно. В этом случае, следует, прокачав педалью систему, зафиксировать педаль при помощи упора. Это может быть как деревянная рейка, ветка, так и металлическая штанга или шток, подходящей длины.

После того как из шланга перестанут идти пузырьки следует закрутить клапан и снять шланг. После чего одеть на клапан защитный колпачок. Жидкость из емкости слить в закрываемую емкость для хранения.

Нюансы прокачки сцепления на автомобиле

Будьте предельно осторожны во время процедуры прокачки сцепления, так как тормозная жидкость очень ядовита. После выполнения работ обязательно вымойте хорошо руки с мылом. Жидкость, которую в процессе прокачки сцепления слили в емкость можно использовать повторно, однако перед использованием ей необходимо дать отстоятся, а затем профильтровать от мусора.

Кстати данную процедуру прокачки сцепления необходимо выполнять и после выполнения, каких либо ремонтных работ с элементами привода сцепления.

Если же процедура прокачки сцепления не дает результата, или же при прокачке воздух в системе отсутствует, обратите свое внимание на такой параметр как регулировка свободного хода педали сцепления. Иногда причина плохой работы системы заключается именно в данном параметре

Если же после процедуры прокачки сцепления работа восстановилась лишь на время, то следует обратить внимание на герметичность системы. Весьма вероятно, что шланги или резьбовые соединения не герметичны и через них происходит утечка жидкости и забор воздуха

Зачастую проблемы со сцеплением связаны с износом резиновых манжетов или сальников в рабочем или главном цилиндре сцепления.

Видео про прокачку сцепления Hyundai Solaris

Заключение!

Вот собственно и вся процедура прокачки сцепления, а так же нюансы, связанные с вопросом как прокачать самостоятельно сцепление. Как правило, данный алгоритм подходит к большинству моделей автомобилей. Не смотря на простоту процедуры регулировки сцепления, это серьезная часть технического обслуживания любого автомобиля, которая влияет на работоспособность всей машины в целом.