Системы регулирования фаз

Содержание:

Клапанная группа ГРМ

Следующая важная составляющая ГРМ – клапанная группа. Начнем с главного. Кулачки распредвала в современных двигателях практически никогда напрямую не взаимодействуют с клапанами. Все это связано с температурным расширением штока клапана при нагревании, из-за этого он увеличивается в размерах, а когда охлаждается – уменьшается. Оттого между штоком клапана и устройством, которое передает усилие от распредвала, всегда есть определенное расстояние, оно называется температурным зазором. Очень сложно отрегулировать температурный зазор если есть прямая связь между кулачном и штоком, надо менять положение либо распредвала, либо клапана. Чтобы с этим не заморачиваться и используют специальные устройства. Они бывают различными по конструкции. В одних случаях ставятся коромысла (иногда два на один кулачок), причем коромысла бывают и с четырьмя опорными поверхностями, и с регулировочным эксцентриком, и в форме специальных рычагов. В других случаях проводится установка специальных толкателей (цилиндрических, их еще называют стаканчиками, роликовых, очень редко можно встретить и тарельчатые). Бывают очень сложные схемы, не будем на них подробно останавливаться, например, отметим использование гидроцилиндров вместо коромысел. Задача этого компонента опосредованно передать усилие от кулачка распредвала непосредственно на торец штока (стержня клапана).

И остались сами клапаны. Уже отмечали что они ставятся двух видов – впускные, а также выпускные, как минимум один впускной и один выпускной на цилиндр, порой по два (то есть в сумме четыре), иногда три (2 впускных, 1 выпускной) или пять (3 впускных, 2 выпускных). Были прототипы и с шестью клапанами на каждый цилиндр, но это уже перебор, такие в серию не пошли.

Клапан включает шток (стержень), на нем вверху торец, а сбоку специальная выточка под сухари, а также тарелки с фаской (оттого клапаны и называются порой тарельчатыми). Принцип работы прост. Кулачок распределительного вала воздействует непосредственно на коромысло, гидроцилиндр или толкатель, тот на торец штока и клапан начинает движение. Когда кулачок вместе с распредвалом делает оборот усилие прекращается и возвратная пружина возвращает клапан в исходное положение, фаска на тарелке плотно прилегает прямо к седлу, обеспечивая герметичность впускного или выпускного канала. Помимо обозначенных компонентов в клапанной группе еще используются направляющие, обеспечивающие правильное положение клапанов, и маслосъемные колпачки.

Все эти компоненты могут ломаться по самым различным причинам. В итоге, как минимум, изменятся фазы газораспределения, а это приводит к понижению эксплуатационных характеристик силового агрегата. В худшем случае происходит рассинхронизация работы клапанов и поршней, об этом неоднократно говорили. Из-за этих проблем и возможны поломки элементов связанных систем.

Почти все компоненты клапанной группы неремонтопригодные, меняют при износе, деформации, поломках, иногда можно что-то сделать с клапанами. В случае необходимости выберите в каталоге, размещенном на нашем сайте, моторный центр, СТО в столице Татарстана, где выполнят ремонт клапанной группы, а также магазин, где можно приобрести необходимые для выполнения работ запчасти.

В статье постоянно говорим о необходимости ремонта в случае поломок, но не упомянули важную деталь. Надежная работа ГРМ во многом зависит от правильной его настройки и регулировки, это может предупредить появление неисправностей. Критериев масса. Это и правильность установки цепи или ремня, регулировка их степени натяжения, температурного зазора клапанов, правильная установка фаз газораспределения, вплоть до правильной степени затяжки бугелей и клапанной крышки. Опытные мотористы все это прекрасно знают, что нужно ГРМ обслуживать, проверять его рабочие параметры и вовремя регулировать, иначе быть беде.

Общие сведения о работе фазорегуляторов

Современные силовые агрегаты европейского и японского производства, в том числе и мотор Пежо 307 оборудованы различными электрогидравлическими системами, изменяющими степень заполнения цилиндров благодаря уровню закрытия или открытия клапана. Посредством регулировки фаз газораспределителя, возможно, изменять объем новых зарядов и частей остаточных отработанных газов.

Исходя из скорости коленвала и уровня срабатывания дроссельной заслонки, сильно изменяется степень попадающей в цилиндр горючей смеси и вывод из него отработанных газов. Посредством модификации фаз газораспределения, появляется возможность внести необходимые коррективы исходя из оборотов коленвала и уровня заполнения цилиндров горючей смесью.

В совокупности это дает возможность добиться определенной положительной динамики в функционировании силового агрегата Пежо 308 и 307:

- увеличение мощностных показателей силового агрегата на выходе;

- улучшение в показателях крутящего момента в достаточно обширных диапазонах оборотов;

- уменьшение уровня выброса вредных выхлопов;

- экономия потребления горючего;

- уменьшение шума работы мотора.

В стандартных силовых агрегатах используется жесткая связка коленвала и распредвала. В классических моторах Пежо 308 и 307 установлен фазорегулятор, позволяющий регулировать расположение распредвала и коленвала с целью изменения степени, перекрытия клапанов. За степень поворота распредвала отвечают механизмы электрического либо электрогидравлического типов. При этом в простых устройствах, возможна установка вала в четко определенных положениях. В более современных фазорегуляторах появилась возможность плавной регулировки распредвала по отношению к коленвалу.

В классическом моторе выпускной клапан открывается примерно за 10-35 градусов до передвижения поршня в крайнюю верхнюю мертвую точку. В свою очередь закрывание клапана осуществляется через 40-85 градусов в момент прохождения поршнем нижней мертвой точки.

С целью получения наибольших мощностных показателей должна обеспечиваться определенная величина углов опережения при открывании и наоборот задержка в момент закрывания впускных клапанов. Наибольшие обороты силового агрегата сопровождаются заполнением цилиндров инертными потоками газов при еще не закрытых впускных клапанах в момент подъема поршней. В свою очередь на минимальных оборотах важную роль играет задержка закрывания клапанов, приводя к частичному выдавливанию из цилиндров новой топливной смеси.

Переключение фаз

Устройство системы VTEC

Устройство системы VTEC

Такими возможностями обладает, например, Variable Valve Timing and Lift Electronic Control (VTEC), созданная инженерами Honda. Она способна расширять фазы на высоких оборотах путем изменения высоты подъема клапана. Со времени своего создания система претерпела несколько модернизаций. Здесь рассмотрим ее третью версию – систему DOHC i-VTEC. Она представляет собой симбиоз системы VTEC с системой VTC (Variable Timing Control). Именно наличие VTC добавило в обозначение системы букву «i».

Основой VTEC любого поколения является использование трех кулачков на каждую пару клапанов. Коромысел, соответственно, тоже три. Два крайних коромысла расположены непосредственно над клапанами, третье – между ними. Два крайних кулачка низкопрофильные и предназначены для обеспечения оптимальной работы на низких и средних оборотах. Усилие от среднего высокопрофильного кулачка передается на клапана только на высоких оборотах.

Работы системы VTEC

Работы системы VTEC

Для тех, кто не изучал английский:-)

At low engine speeds – При низких оборотах двигателя

At higher engine speeds – При высоких оборотах двигателя

Low valve lift – Низкий подъем клапанов

High valve lift – Высокий подъем клапанов

Disengaged – Отключено

Synchronizing pin – Синхронизирующий штифт

Как это происходит? Примерно до 5500 об/мин газораспределение обеспечивается крайними кулачками через свои коромысла. Среднее коромысло хоть и приводится в действие кулачком, но на клапана никакого воздействия не оказывает – система VTEC отключена. При дальнейшем увеличении частоты вращения включается система VTEC. Блок управления отдает команду и управляемый давлением масла штифт, сдвигаясь, замыкает между собой все три коромысла. Таким образом, они составляют единое среднее коромысло, на которое воздействует только средний кулачок. В результате высота подъема клапанов, а вместе с ней и ширина фаз возрастает, обеспечивая лучшее наполнение и очистку цилиндров. Система VTEC устанавливается и на впускной, и на выпускной распредвалы.

А что же система VTC? Она, в отличие от VTEC, работает во всем диапазоне оборотов, регулируя момент открытия впускных клапанов в зависимости от нагрузки на двигатель. Конструктивно она аналогична описанной выше системе VVT, то есть представляет собой фазовращатель, установленный на впускном распредвалу. VTC позволяет дополнительно увеличить мощность, крутящий момент, снизить расход топлива и вредные выхлопы, изменяя фазы газораспределения путем доворачивания распредвала в нужную сторону.

Системы, подобные VTEC, выпускаются и другими производителями, например Toyota (VVTL-i), Mitsubishi (MIVEC). Их недостатком является ступенчатое переключение фаз между узкими и широкими. А в идеале хотелось бы достичь плавного регулирования, позволяющего более точно подстроиться под режим работы двигателя.

Как двигают фазы

У разных производителей существуют различные конструкции таких систем. Одни изменяют время подъема клапанов, другие – высоту подъема, а третьи – и то, и другое. Системы изменения фаз могут устанавливаться только для впускных клапанов или и для впускных, и для выпускных. В настоящее время используется три способа изменения фаз газораспределения.

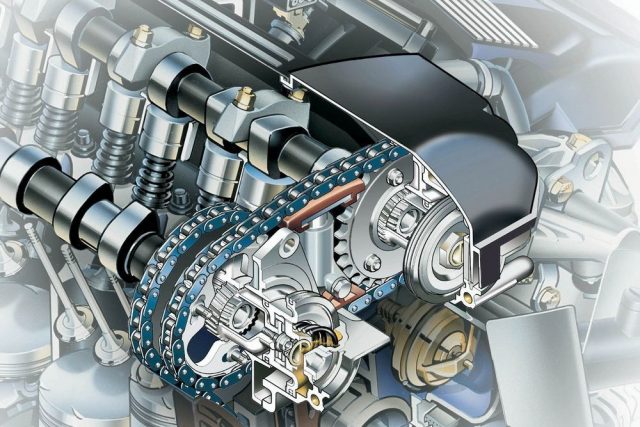

- Первый способ – поворот распредвала по ходу вращения с ростом оборотов двигателя. Таким образом, обеспечивается более раннее открытие клапанов. Основная деталь таких систем – фазовращатель (другое название – гидроуправляемая муфта). Он представляет собой ротор, смонтированный в шкиве распредвала, между которыми есть полости. Эти полости по сигналу контроллера двигателя через электромагнитный клапан заполняются маслом, что приводит к повороту распредвала. Угол поворота зависит от того, какая именно полость заполнена. Фазовращатель в большинстве случаев устанавливается только на впускной распредвал, на некоторых системах – и на выпускной. Описанный способ используется в системах VANOS и Double VANOS от BMW, VVT-i и Dual VVT-i(Variable Valve Timing with intelligence) от Toyota, VVT(Variable Valve Timing) от Volkswagen, VTC(Variable Timing Control) от Honda, CVVT(Continuous Variable Valve Timing) от Hyundai, Kia, Volvo, General Motors, VCP(Variable Cam Phases) от Renault.

- Второй способ – применение кулачков разного профиля на разных режимах работы. На малых оборотах используются кулачки, обеспечивающие «узкие» фазы, то есть малые высоту подъема и время открытия клапанов. С ростом оборотов по команде блока управления происходит переключение на «широкофазные» кулачки. Таким образом, фазы меняются ступенчато, а не плавно, как в предыдущей системе. Зато, кроме фаз, регулируется и высота подъема клапана. Разнопрофильные кулачки используют в своих системах: VTEC (Variable Valve Timing and Lift Electronic Control) от Honda, VVTL-i (Variable Valve Timing and Lift with intelligence) от Toyota, MIVEC (Mitsubishi Innovative Valve timing Electronic Control) от Mitsubishi.

- Третья, самая совершенная группа систем, плавно регулирует высоту подъема клапанов. Главное достоинство таких систем в том, что они позволяют отказаться от дроссельной заслонки на впуске. Тем самым существенно снижаются насосные потери и расход топлива. Впервые такая система под названием Valvetroniс была применена BMW. В ней между распредвалом и клапаном расположен дополнительный рычаг, один конец которого давит на коромысло клапана, а второй соединен с эксцентриковым валом. Проворачивая этот вал с помощью электромотора, система управления тем самым меняет наклон рычага и его плечо. Увеличение плеча приводит к увеличению подъема клапана и количества воздуха, попадающего в цилиндры. Высота подъема регулируется в пределах от 0,5 до 12 мм.

Вслед за BMW аналогичные системы создали Valvematic от Toyota, VEL (Variable Valve Event and Lift System) от Nissan, MultiAir от Fiat, VTI (Variable Valve and Timing Injection) от Peugeot.

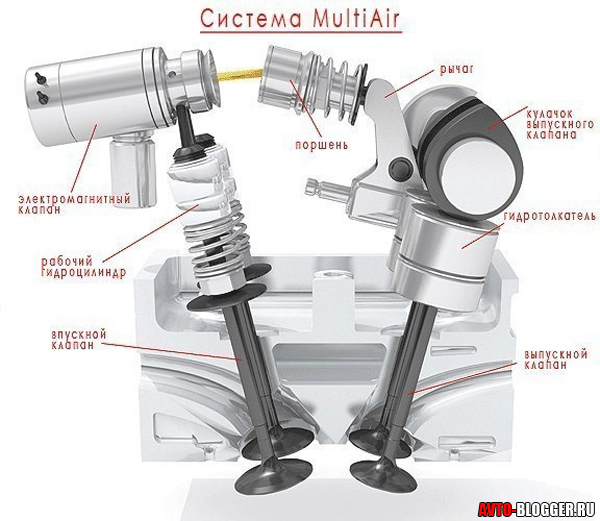

В системе MultiAir используется один распредвал, который приводит и впускные, и выпускные клапана. Но если выпускные клапана механически управляются кулачками, то на впускные воздействие от кулачков передается через специальную электрогидравлическую систему. Именно в ней и состоит новизна. Впускные кулачки нажимают на поршни, а те через электромагнитный клапан передают усилие на рабочие гидроцилиндры, которые уже воздействуют на впускные клапана. Главный узел – именно клапан, регулирующий давление в системе. Он имеет только два положения: открыт-закрыт. Если он открыт, давление в системе отсутствует, и усилие на клапан не передается. Поэтому, управляя моментом и длительностью открытия электромагнитного клапана за то время, пока кулачок воздействует на поршенек, можно добиться любого алгоритма открытия впускных клапанов. А значит, ширину фаз можно плавно регулировать от 0 до 100%. Максимальная ширина фазы определяется профилем впускного кулачка распредвала.

А какое отношение все вышеописанное имеет к экологии? Системы изменения фаз газораспределения, оптимизируя процесс сгорания топлива, тем самым снижают его расход, а, значит и количество вредных выбросов.

Возможно, вам также будет интересно

В настоящее время спиральные GPS-антенны приобретают все большую популярность. Опыт их использования показал, что для обеспечения заявленных радиофизических характеристик, повышения надежности и механической прочности конечного устройства необходимо выполнить ряд требований к монтажу. В статье приводится обзор линейки продукции компании Sarantel, приведены рекомендации по креплению антенн, а та…

В статье рассмотрены базовые принципы построения турбокодов, их характеристики, а также вопросы реализации и применения в современных системах связи.

В статье рассматривается учебное оборудование, предназначенное для практического изучения современных технологий, применяемых в таких отраслях, как микроэлектроника, цифровые технологии, IT, телекоммуникации и связь.

Плавное включение или Fiat (MultiAir), BMW (Valvetronic), Nissan (VVEL), Toyota (Valvematic)

Хотите плавности пожалуйста, и тут первой в разработках была компания (барабанная дробь) – FIAT. Кто бы мог подумать, они первые создали систему MultiAir, она еще более сложная, но более точная.

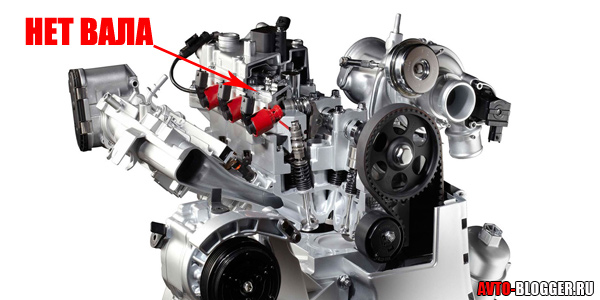

«Плавная работа» здесь применена на впускных клапанах, причем распредвала здесь вообще нет. Он сохранился только на выпускной части, но он имеет воздействие и на впуск (наверное запутал, но постараюсь объяснить).

Принцип работы. Как я сказал, здесь есть один вал, и он руководит и впускными и выпускными клапанами. ОДНАКО если на «выпускные» он воздействует механически (то есть банально через кулачки), то вот на впускные воздействие передается через специальную электро-гидравлическую систему. На валу (для впуска) есть что-то типа «кулачков», которые нажимают не на сами клапана, а на поршни, а те передают приказания через электромагнитный клапан на рабочие гидроцилиндры открывать или закрывать. Таким образом, можно добиться нужного открытия в определенный период времени и оборотов. При малых оборотах, узкие фазы, при высоких – широкие, и клапан выдвигается на нужную высоту ведь здесь все управляется гидравликой или электрическими сигналами.

Это позволяет сделать плавное включение в зависимости от оборотов двигателя. Сейчас такие разработки есть также у многих производителей, таких как — BMW (Valvetronic), Nissan (VVEL), Toyota (Valvematic). Но и эти системы не идеальны до конца, что опять не так? Собственно здесь опять же есть привод ГРМ (который забирает на себя около 5% мощности), есть распредвал и дроссельная заслонка, это опять забирает много энергии, соответственно крадет КПД, вот бы от них отказаться.

Поворот распредвала

Одним из способов регулирования фаз газораспределения является изменение положения распределительного вала относительно его первоначального положения в зависимости от режимов работы двигателя. Для примера рассмотрим систему Variable Valve Timing (VVT), применяемую на автомобилях Фольксваген. Она предназначается для оптимизации фаз при работе двигателя на режимах холостого хода, максимальной мощности и максимального крутящего момента.

В систему VVT входят следующие компоненты:

- Две гидроуправляемые муфты (другое название – фазовращатели), установленные на впускном и выпускном распределительных валах. Обе муфты подключены через корпус механизма газораспределения к системе смазки двигателя. Муфты состоят из встроенного в звездочку вала наружного корпуса и неподвижно соединенного с валом ротора. Корпус и ротор могут смещаться относительно друг друга

- Корпус механизма газораспределения, установленный на головке блока цилиндров двигателя. Внутри корпуса проходят каналы для подвода и отвода масла к обеим муфтам поворота распределительных валов.

- Два электрогидравлических распределителя. Эти распределители установлены на корпусе механизма газораспределения. Они служат для регулирования подвода масла из системы смазки двигателя к обоим фазовращателям.

Сдвиг фаз VVTСостав системы VVTУправление системой VVTФазовращательРаботы системы VVT

Управление системой VVT осуществляется блоком управления двигателя. Получая данные с датчиков о частоте вращения коленвала, нагрузке двигателя, температуре охлаждающей жидкости, а также о мгновенном положении коленчатого и распределительных валов, ЭБУ выдает сигнал на электрогидравлические распределители. Распределители открывают соответствующие каналы подвода масла, расположенные в корпусе механизма газораспределения. Масло из системы смазки двигателя поступает в гидроуправляемые муфты, которые поворачивают распределительные валы.

На режиме холостого хода впускной вал поворачивается таким образом, чтобы обеспечить более позднее открытие и соответственно более позднее закрытие впускных клапанов, а выпускной вал поворачивается так, что выпускной клапан закрывается задолго до прихода поршня в ВМТ. В результате количество отработанных газов в смеси снижается до минимума, что благоприятствует стабилизации сгорания в цилиндрах двигателя и повышению равномерности его работы на данном режиме.

Для достижения максимальной мощности при высокой частоте вращения вала двигателя производится задержка открытия выпускных клапанов. Благодаря этому увеличивается продолжительность давления газов на поршень на такте рабочего хода. Впускной клапан открывается после ВМТ и закрывается относительно поздно после НМТ. При этом динамические процессы во впускной системе используются для получения эффекта дозарядки цилиндров и соответствующего увеличения мощности двигателя.

Для получения максимального крутящего момента необходимо обеспечить возможно больший коэффициент наполнения цилиндров. Для этого необходимо раньше открывать и соответственно закрывать впускные клапаны, чтобы не допустить обратный выброс смеси из цилиндров во впускной трубопровод. При этом выпускные клапаны закрываются с небольшим опережением до ВМТ. Более подробно с работой системы VVT можно ознакомиться здесь (формат PDF).

Подобные системы устанавливают в своих двигателях Renault (VCP), BMW (VANOS/Double VANOS), Toyota (VVT-i), Honda (VTC). Некоторые из них используют фазовращатели только на впускном распредвалу, некоторые, как и VVT – на обоих. Недостатком подобных систем является то, что они способны только сдвигать фазы в ту или другую сторону, но не могут «сужать» или «расширять» их.

Как они виляют на работу двигателя

У некоторых двигателей система устроена таким образом, что фазы газораспределения являются статичной величиной, а в результате мы получает ДВС с довольно низким КПД. Грубо говоря, двигатель на разных нагрузках работает в разных режимах, а неизменяемые фазы приводят к неэффективной работе.

Однако, существуют и такие ДВС, в которых внедрена система подстройки фаз. Яркий их представитель – двигателя с системой VVTL-i. В двигателях с такой системой при достижении определенных оборотов двигателем, на клапана нагрузка передается дополнительным толкателем. Это существенно повышает КПД.

Вообще, таких систем много, и каждый производитель называет их по-своему. Например, у Nissan это N-VCT, у Mazda – S-VT, BMW – VANOS (VTI), Honda – VTEC (i-VTEC).

Можно управлять высотой подъема клапанов. Такой способ увеличения мощности достигается на ДВС с бездроссельным управлением. Тогда в работу вступает механическая система управления впускными клапанами. Фазы в этом случае регулируются в зависимости от степени нажатия на педаль газа.

Такая система экономичная (до 15%), а так же позволяет двигателю выдавать больше мощности (до 12%). А чтобы сделать работу клапанов еще быстрее, инженеры заменили механический привод на электромагнитный.

В последнем случае, всю систему можно довести практически до идеала, получив максимальную отдачу от ГРМ. Обычно на двигателях с такими системами есть возможность отключения от работы некоторых цилиндров – это, конечно, плохо влияет на мощность, зато позволяет значительно повысить экономичность.

Надеюсь, что вам было интересно и вы возьмете это на заметку. Подписывайтесь на канал и ставьте «большой палец вверх», чтобы видеть в своей ленте еще больше интересных статей на автомобильную тему каждый день.

Источник

Что в итоге

Как видно, для многих ведущих автопроизводителей выбор и переход исключительного на один или другой тип привода также является не простой задачей. Примечательно, что на разных моделях одного бренда могут быть установлены как моторы с цепью, так и с ремнем ГРМ.

Например, компания BMW, которая долгие годы использовала в конструкции ДВС только цепь, параллельно выпустила ряд моторов с ременным приводом (хорошо известный силовой агрегат M40).

Двигатели оказались вполне надежными, ремни полностью отрабатывали свой ресурс, никаких проблем с приводом и самим механизмом газораспределения в процессе эксплуатации выявлено не было. При этом версии моторов BMW с цепью бывали как удачными (цепь выхаживала без замены до самого капремонта агрегата), так и не особенно надежными, когда цепь требовала дорогостоящей замены уже спустя 80-90 тыс. км. С учетом данной информации не удается ответить на вопрос, что надежнее, цепь или ремень.

Концерн VAG (Volkswagen) на некоторых моделях начального сегмента устанавливает ремни, машины среднего класса оборудуются цепью, однако на мощные и объемные агрегаты производитель также ставит ременной привод. Получается, нельзя также сказать, что ремни можно встретить только на бюджетных версиях автомобилей, тогда как цепь идет на более престижные и дорогие модели.

Схожая ситуация прослеживается и у других автопроизводителей (отечественный автопром, марки из США и Японии). Все это говорит нам о том, что многое зависит не от самого типа привода, а от того, как он выполнен касательно технической части. Также не следует забывать и об особенностях эксплуатации того или иного ТС.

Напоследок отметим, что расширенный анализ преимуществ и недостатков цепного и ременного привода на современных моторах позволяет сделать несколько основных выводов:

- Цепь имеет ряд плюсов только применительно к стабильности работы ДВС. Если точнее, с таким приводом удается более точно настроить фазы газораспределения.

- Что касается ресурса, обслуживания, а также стоимости замены цепи и ремня, затраты на цепной привод в итоге окажутся намного больше (начиная от повышенных требований к качеству масла и заканчивая заменой самой цепи, натяжителя, успокоителя и т.д.).

- Надежность современных ремней ГРМ при их невысокой стоимости выглядит намного более привлекательным вариантом как в плане замены, так и простоты обслуживания.

- На практике своевременная замена ремня и роликов на качественные оригинальные изделия или проверенные аналоги позволяет говорить о достаточной надежности элемента.

- Также не следует верить в огромный ресурс цепи, так как на современных авто зачастую стоит облегченная узкая цепь с небольшим ресурсом. В этом случае нужен постоянный контроль шумов, желательна периодическая проверка натяжителя и успокоителей цепи, а также замена цепного привода по регламенту.

Если учесть высокую стоимость замены, становится понятно, что многие меняют цепь не по пробегу, а только тогда, когда проявляются признаки ее растяжения и другие неисправности. В этом случае будет неправильно говорить о каком-либо преимуществе в плане надежности, так как изношенная цепь может перескочить или ее оборвет в любой момент.

В случае с ремнем, затраты на его покупку и установку относительно небольшие, что позволяет каждому автолюбителю даже с ограниченным бюджетом обслуживать свой автомобиль по регламенту.

-

Цепь в конструкции цепного привода ГРМ

Использование цепи в устройстве привода ГРМ. Роликовая и зубчатая цепь. Натяжитель и успокоитель цепи, особенности эксплуатации цепного привода. Читать далее

-

Почему гнутся клапана при обрыве ремня или цепи ГРМ

Почему гнет клапана при обрыве приводного ремня или цепи: причины обрыва. Как узнать, гнет ли клапана на конкретном бензиновом или дизельном двигателе. Читать далее

-

После замены цепи или ремня ГРМ двигатель не…

Машина не заводится после замены ремня ГРМ, цепи ГРМ или проведения других работ с приводом газорасределительного механизма. Основные причины, рекомендации. Читать далее

-

Как самому поменять цепь ГРМ в гаражных условиях

Почему необходимо менять цепь газораспределительного механизма. Доступные способы самостоятельной замены цепи ГРМ, особенности и нюансы. Полезные советы. Читать далее

-

Как выставить ремень ГРМ при замене элементов привода

Когда нужно менять приводной ремень механизма газораспределения. Замена ремня ГРМ, выставление по меткам и как это сделать правильно. Советы и рекомендации. Читать далее

-

Цепной и ременной привод ГРМ

Назначение привода ГРМ. Преимущества и недостатки ремня или цепи в конструкции привода газораспределительного механизма двигателя. Читать далее