Что лучше распределенный впрыск или непосредственный?

Содержание:

- Основная функция топливной системы, описание её работы

- Электронная система впрыска топлива

- Как это работает?

- Принцип работы инжектора

- Устройство

- Сommon Rail в действии

- Работа при послойном образовании топливной смеси

- С насосом распределенного типа

- Устройство и принцип работы инжекторной системы впрыска

- Основной принцип работы системы MPI

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

ТНВД создаёт необходимый для впрыска показатель давления, и топливо распределяется по всем цилиндрам мотора. Количество впрыскиваемого топлива, а вместе с ним – и мощностной режим работы двигателя, варьируются нажатиями на педаль акселератора. В современных дизельных двигателях просто нажатием педали «газа» объём подаваемого топлива не увеличивается, а меняется лишь программа, по которой работают регуляторы.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Электронная система впрыска топлива

Возможно, мы бы с Вами и не обсуждали данную технологию, если бы пару десятилетий назад человечество всерьёз не озаботилось экологией, и одной из серьёзнейших проблем оказались токсичные выхлопные газы автомобилей.

Главной недоработкой машин с двигателями, оборудованными карбюраторами, стало неполное сгорание топлива, а чтобы решить эту проблему понадобились системы, способные регулировать количество подаваемого в цилиндры горючего в зависимости от режима работы мотора.

Так, на арене автомобилестроения появились системы впрыска или, как их ещё называют — инжекторные системы. Помимо повышения экологичности, эти технологии улучшили эффективность двигателей и их мощностные характеристики, став настоящей находкой для инженеров.

На сегодняшний день впрыск (инжекция) топлива используются не только на дизельных, но и на бензиновых агрегатах, что, несомненно, их объединяет.

Объединяет их и то, что главным рабочим элементом этих систем, какого бы типа они ни были, является форсунка. Но из-за различий метода сжигания горючего, конструкции инжекторных узлов у этих двух типов моторов, конечно же, отличаются. Поэтому рассмотрим их по очереди.

Как это работает?

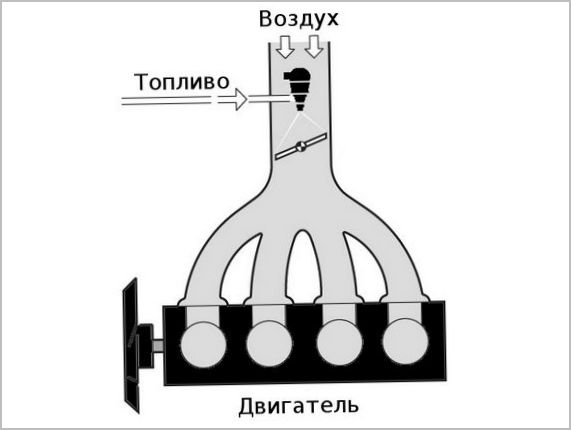

Инжектор служит для осуществления подачи топливной смеси исключительно посредством прямого топливного впрыска, который осуществляется через одну или несколько форсунок. Топливо попадает изначально во впускной тракт мотора или же напрямую в рабочий цилиндр силового агрегата. Все авто, оснащенные такой инновационной системой питания, называют инжекторными. Классификация такого впрыска всегда зависит строго от того, какой именно принцип действия, место расположения узла, а также количества форсунок. Что касательно моновпрыска, то эта система примечательна тем, что впрыск топливной смеси осуществляется исключительно одной форсункой во все работающие цилиндры ДВС.

Чаще всего такая инновационная система питания мотора автомобиля монтируется на впускной коллектор, то есть на место, где обычно устанавливали такое устройство, как карбюратор. В отрасли автомобилестроенич данная система уже не востребована и считается устаревшей. Многие современные машины оснащены системами распределенного впрыска, то есть на каждый цилиндр приходится по одной форсунке.

https://youtube.com/watch?v=OpIEJqh1t24

В таком случае одна из форсунок срабатывает на впрыске, а другая на выпуске. Чаще всего этот тип впрыска применяется на этапе запуска силового агрегата, а также при неисправностях именно датчика положения распредвалов.

Принцип работы инжектора любого автомобиля всегда базируется на применении сигналов, приходящих на форсунки с микроконтроллера, а они считывают данные с многочисленных электронных датчиков. Они собирают данные о интенсивности вращения коленчатого вала, мгновенном расходе воздуха, температуры мотора, а также положении дроссельной заслонки.

Центральный контроллер обрабатывает все эти данные и уже потом определяет, как именно осуществлять подачу топлива и когда это делать, а также управлять зажиганием топливной смеси. Из этого следует, что система современного инжектора постоянно меняет алгоритм работы с учетом показаний многочисленных датчиков.

Принцип работы инжектора

Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенной со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Раньше форсунки были полностью механическими, и срабатывали они от давления топлива. При достижении определенного значения давления топливо, преодолевая усилие пружины форсунки, открывало клапан подачи и впрыскивалось через распылитель.

Современная форсунка – электромагнитная. В ее основе лежит обычный соленоид, то есть проволочная обмотка и якорь. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

Электронная составляющая

Основным элементом электронной части инжекторной системы подачи топлива является электронный блок, состоящий из контролера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд . Это датчик, который определяет остатки несгоревшего воздуха в выхлопных газах. На основе показаний лямбда-зонда ЭБУ оценивает как соблюдается смесеобразование в необходимых пропорциях. Устанавливается в выпускной системе авто.

- Датчик массового расхода воздуха (аббр. ДМРВ). Этим датчиком определяется количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами. Расположен в корпусе воздушного фильтрующего элемента;

- Датчик положения дроссельной заслонки (аббр. ДПДЗ). Этот датчик подает сигнал о положении педали акселератора. Установлен в дроссельном узле;

- Датчик температуры силовой установки. На основе показаний этого элемента регулируется состав смеси в зависимости от температуры мотора. Располагается возле термостата;

- Датчик положения коленчатого вала (аббр. ДПКВ). На основе показаний этого датчика определяется цилиндр, в который необходимо подать порцию топлива, время подачи бензина, и искрообразование. Установлен возле шкива коленчатого вала;

- Датчик детонации. Необходим для выявления образования детонационного сгорания и принятия мер для его устранения. Расположен на блоке цилиндров;

- Датчик скорости. Нужен для создания импульсов, по которым высчитывается скорость движения авто. На основе его показаний делается корректировка топливной смеси. Установлен на коробке передач;

- Датчик фаз. Он предназначен для определения углового положения распредвала. На некоторых автомобилях может отсутствовать. При наличии этого датчика в двигателе выполняется фазированный впрыск, то есть, импульс на открытие поступает только для конкретной форсунки. Если этого датчика нет, то форсунки работают в парном режиме, когда сигнал на открытие подается сразу на две форсунки. Установлен в головке блока.

Устройство

Система в целом имеет в составе основные узлы.

- Бак топлива – является компактным элементом, который имеет насос, фильтр для чистки от механических частиц. Он предназначен для хранения топлива.

- Инжектор используется с целью образования смеси – эмульсии, а также для ее подачи в цилиндры.

- Блок управления – его установка осуществляется непосредственно на двигателях с инжектором.

- Топливный насос – используется обычно традиционный вариант. Он представлен электрическим двигателем с высокой мощностью.

Таким образом, рассматриваемый механизм является простым и прогрессивным, позволяет добиваться нужных результатов при его использовании и ездить с комфортом.

Сommon Rail в действии

Топливный насос низкого давления (его роль может выполнять подкачивающая секция, расположенная в корпусе ТНВД либо электрический насос в топливном баке) подает топливо под давлением 2,6-7 бар к ТНВД, в котором и происходит нагнетание давления топлива. При прокрутке двигателя стартером ТНВД способен создавать давление 500-600 бар. После запуска двигателя эта величина вырастает до 1300-2000 бар.

В рейке постоянно поддерживается оптимальное давление, величина которого контролируется с помощью датчика давления, лишнее топливо сбрасывается регулятором в магистраль обратного слива. Регулятор может располагаться в топливной рейке либо в корпусе ТНВД. Дополнительно в рейке может быть вмонтирован клапан экстренного сброса топлива, предотвращающий разрыв рейки в случае нештатной ситуации. Также для более точной работы в некоторых системах в топливную рампу вмонтирован датчик температуры топлива. В некоторых вариантах системы можно встретить отдельную форсунку, использующуюся для увеличения дозировки топлива и прожига сажевого фильтра, в других системах работа двигателя в режиме прожига достигается изменением ЭБУ момента впрыска и количества подаваемого в цилиндры дизеля.

Форсунки

Под давлением топливо подается к форсункам, которые могут быть 2 видов.

- Электрогидравлические. Представляют собой обычные электромагнитные форсунки, поднятие иглы распылителя и подача топлива в которых осуществляется после подачи напряжения на электромагнитный клапан. Электромагнитные форсунки очень надежные и имеют высокий уровень ремонтопригодности.

- Пьезоэлектрические. Пьезокристалл при подаче на него напряжение очень быстро расширяется, позволяя игле подыматься в 3-4 раза быстрее, нежели в случае с электромагнитной форсункой. Это повышает быстродействие форсунки, благодаря чему за такт можно осуществить большее количество впрыска дизеля в камеру сгорания, а также точнее отмерить подаваемую порцию горючего. Но сложность конструкции оборачивается меньшим ресурсом и трудностями в ремонте.

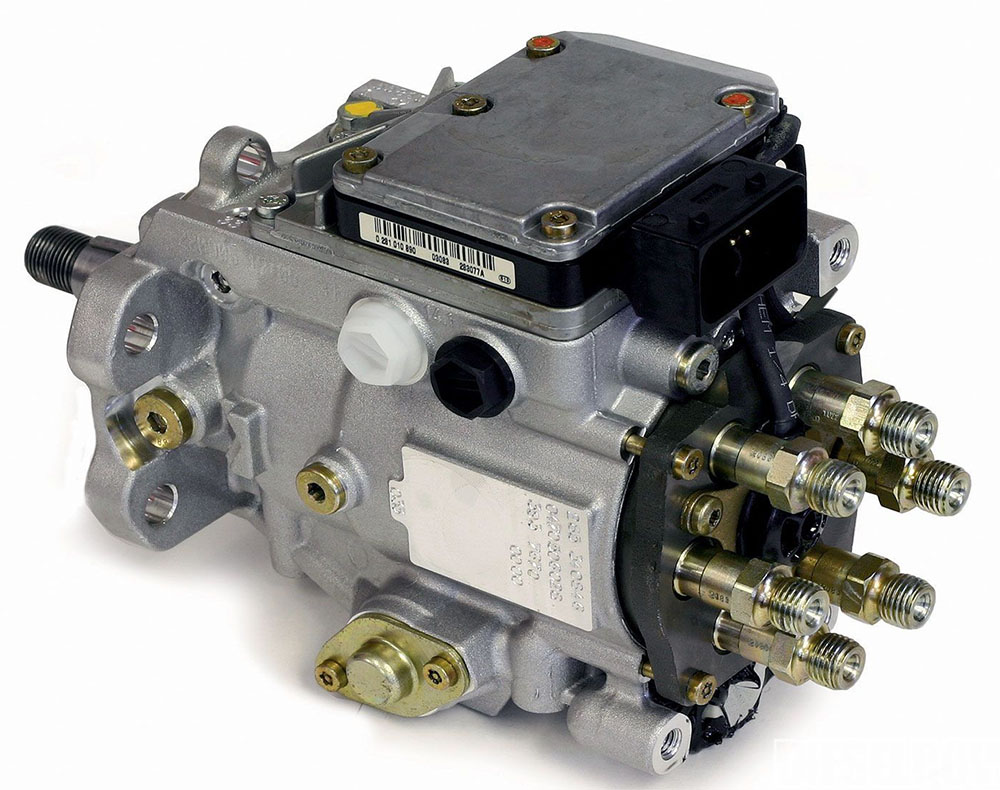

ТНВД

Топливная система Сommon Rail была разработана специалистами компании Bosch, которой и принадлежит основная доля рынка дизельных систем впрыска. На данный момент существует 5 генераций ТНВД Bosch системы Сommon Rail.

- СР1 – трехплунжерный ТНВД с подкачивающей секцией, расположенной в баке. Насос лишен клапана дозирование топлива, его функцию выполняет регулятор давления, вмонтированный в рейку (отличительная черта систем с СР1). Чаще всего СР1 комплектуются электромагнитными форсунками.

- СР1Н – усовершенствованный вариант СР1. Вместо подкачивающего насоса в баке, в корпус ТНВД вмонтирована механическая подкачивающая секция. Главная особенность – наличие клапана регулировки количества топлива, нагнетаемого в рейку. По сравнению с СР1, обеспечивает большое давление – 1600-1800 бар. Также большая эффективность достигается за счет возможности принудительного отключения одного из плунжеров, когда в большом количества горючего нет необходимости.

- СР2 – ТНВД, предназначенные для тяжелого коммерческого транспорта.

- СР3. Отличительная черта – количество нагнетаемого топлива регулируется не в контуре высокого давления, а еще на подходе к плунжерам путем контроля объема топлива, подаваемого к насосу. СР3 имеет механическую топливоподкачивающую секцию (варианты с электронасосами крайне редки). Двигатели с ТНВД СР3 оснащались только пьезоэлектрическими форсунками CRI 3.

- СР4. ТНВД имеет две модификации: одноплунжерный CP 4.1 (создаваемое давление – 1800 бар) и 2-плунжерный CP 4.2 (максимальное давление – 2000 бар). ТНВД имеет встроенный регулятор давления и механическую секцию низкого давления (5 бар). Большинство двигателей с СР4 оснащаются пьезофорсунками, но существуют системы и с электрогидравлическими инжекторами.

Помимо Bosch, производством компонентов и усовершенствованием системы Сommon Rail занимаются Delfi (Lukas), Densо и др.

Посредством данных, полученных от датчика положения педали газа, ЭБУ понимает желаемый водителем уровень крутящего момента. Считывая данные с ДВКВ, ДВРВ, ДМРВ, ДТОЖ, датчика наддува, датчика температуры топлива в рампе, электронный блок управления двигателем оценивает фактическую режимную нагрузку на мотор и решает, в какой момент нужно подать сигнал на форсунки и сколько топлива впрыснуть в цилиндры за цикловую подачу.

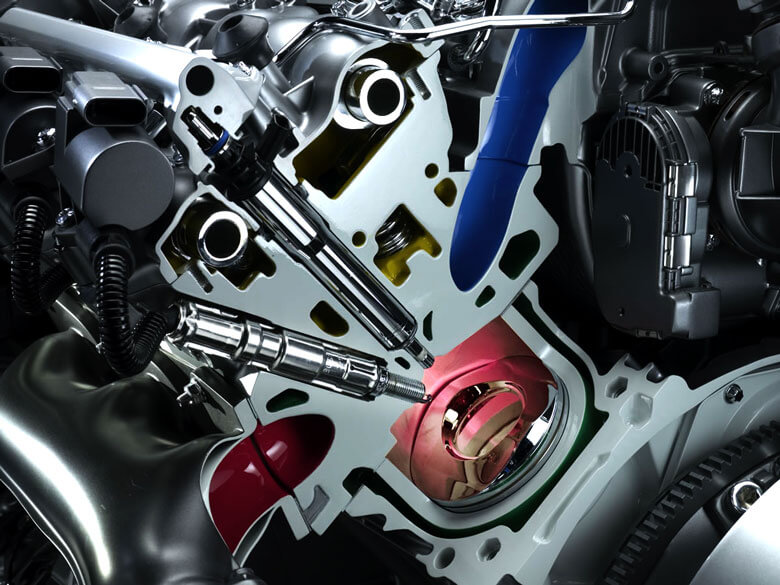

Работа при послойном образовании топливной смеси

Из-за особенностей строения коллектора (наличия заслонок, которые закрывают низы) перекрывается доступ к низу. На такте впуска воздух поступает в верхнюю часть цилиндра, после некоторого вращения коленчатого вала на такте сжатия происходит впрыск топлива, который и требует большого давления насоса. Далее полученная смесь сносится при помощи воздушного вихря на свечу. В момент подачи искры бензин уже будет хорошо перемешан с воздухом, что способствует качественному сгоранию. При этом воздушная прослойка создает своеобразную оболочку, которая снижает потери и повышает коэффициент полезного действия, тем самым уменьшая расход топлива.

Следует отметить, что работа при послойном впрыске топлива является наиболее перспективным направлением, так как в этом режиме можно достичь наиболее оптимального сгорания топлива.

Однородное образование топливной смеси

В данном случае происходящие процессы понять еще легче. Топливо и необходимый для сгорания воздух почти одновременно попадают в цилиндр двигателя на такте впуска. Еще до достижения поршнем верхней мертвой точки топливовоздушная смесь находится в смешанном состоянии. Образование высококачественной смеси происходит благодаря высокому давлению впрыска. Система переключается с одного режима работы на другой благодаря анализу поступающих данных. Это в результате и приводит к повышению экономичности двигателя.

С насосом распределенного типа

ТНВД распределенного впрыска стала следующим этапом в развитии систем питания дизельных агрегатов.

Изначально такая система была тоже механической и отличалась от описанной выше лишь конструкцией насоса. Но со временем в ее устройство добавили систему электронного управления, которая улучшила процесс регулировки впрыска, что позитивно сказалось на показателях экономичности мотора. Определенный период такая система вписывалась в стандарты экологичности.

Особенность этого типа впрыска сводилась к тому, что конструкторы отказались от использования многосекционной конструкции насоса. В ТНВД начала использоваться всего одна плунжерная пара, обслуживающая все имеющиеся форсунки, количество которых варьируется от 2 до 6. Для обеспечения подачи топлива на все форсунки, плунжер совершает не только поступательные движения, но еще и вращательные, которые и обеспечивают распределение дизтоплива.

ТНВД с насосом распределенного типа

Позже эта система добавилась новым типом насоса – роторным, у которого устанавливаются несколько плунжеров, но распределенная подача осталась. Это позволило увеличить создаваемое насосом давление.

К положительным качествам таких систем относились:

- Малые габаритные размеры и масса насоса;

- Лучшие показатели по топливной экономичности;

- Использование электронного управления повысило показатели системы.

К недостаткам же системы с насосом распределенного типа относятся:

- Небольшой ресурс плунжерной пары;

- Смазка составных элементов осуществляется топливом;

- Многофункциональность насоса (помимо создания давления он еще управляется подачей и моментом впрыска);

- При отказе насоса система прекращала работать;

- Чувствительность к завоздушиванию;

- Зависимость давления от оборотов двигателя.

Широкое распространение такой тип впрыска получил на легковых авто и небольшом коммерческом транспорте.

Устройство и принцип работы инжекторной системы впрыска

Второе название систем впрыска бензиновых моторов – инжекторная. Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Бак.

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

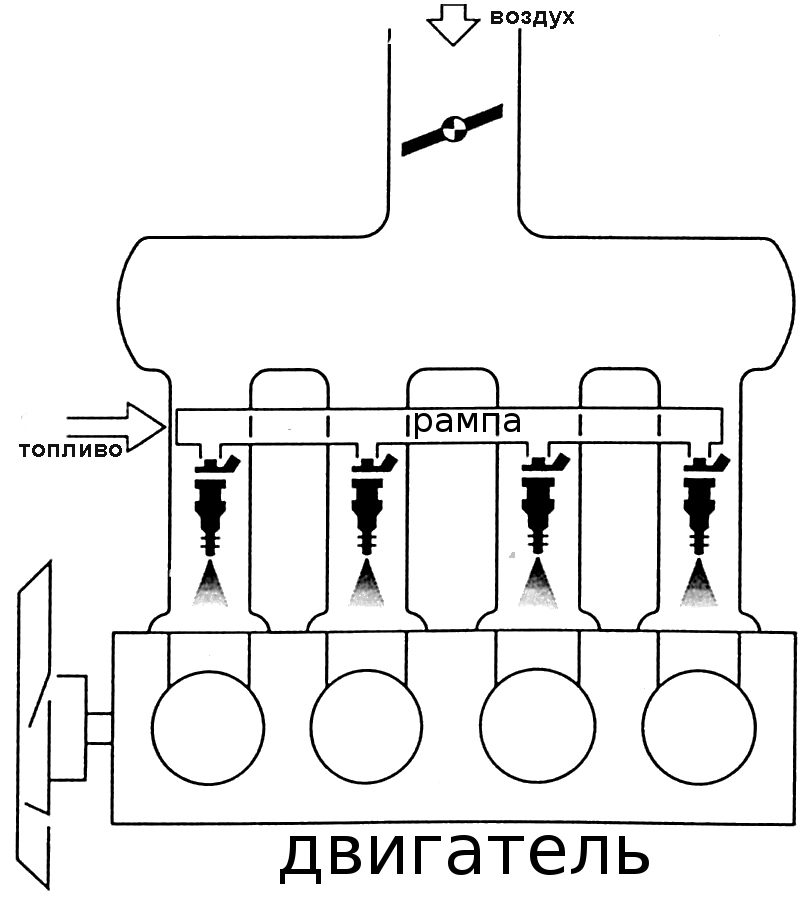

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

Основной принцип работы системы MPI

Обозначение MPI расшифровывается как Multi-point injection, что означает “многоточечный впрыск”. Наиболее часто такая маркировка встречается на европейских автомобилях.

Конструкция системы многоточечного впрыска

Она состоит из следующих элементов:

- дроссельная заслонка;

- распределительная магистраль или топливная рампа;

- (инжекторы);

- датчик массового расхода воздуха или датчик давления и температуры воздуха;

- регулятор давления топлива.

Схема распределенного впрыска

В такой системе питания воздух из атмосферы проходит через воздушный фильтр, и затем через дроссельную заслонку попадает во впускной коллектор. Далее он распределяется по каналам цилиндров.

В свою очередь, топливо подается при помощи насоса через топливный фильтр и рампу к форсункам. Последние расположены вблизи впускных клапанов цилиндров, что снижает потери топлива и вероятность его оседания во впускном коллекторе. Работу форсунок контролирует ЭБУ двигателя. Количество топлива, которое должно поступить через форсунки, блок управления рассчитывает на основе информации о режимах, нагрузке и оборотах двигателя, а также на основе информации о количестве поступившего в систему воздуха, полученной от целого комплекса датчиков (температуры, давления). В соответствии с расчетами, ЭБУ подает импульсные сигналы на электромагнитные форсунки, приводя их в работу.

Помимо управления режимами работы инжекторов, блок управления проводит регулярную диагностику состояния системы впрыска и при обнаружении неисправностей выдает соответствующий сигнал об ошибке на приборной панели (“Check Engine”).

Режимы работы MPI

- Одновременный впрыск. В такой системе все инжекторы открываются одновременно, подавая топливо в каждый цилиндр. Такая схема представляет собой усовершенствованный моновпрыск, поскольку ЭБУ управляет процессом открытия и закрытия всех форсунок как открытием одной. С другой стороны, объем подаваемого топлива для каждого отдельного цилиндра может быть разным.

- Попарный впрыск. Открытие электромагнитных форсунок происходит парами, но при этом одна работает на такте впуска, а вторая в момент выпуска отработавших газов. В настоящее время такая схема применяется только на этапе запуска мотора или в аварийной режиме.

- Индивидуальный впрыск. Это наиболее часто используемая схема, при которой каждая форсунка срабатывает по отдельности на такте впуска. Для обеспечения их работы в системе предусмотрен датчик фаз газораспределения. Он устанавливается на распределительном валу и определяет время срабатывания каждой форсунки в зависимости от положения вала. Впрыск топлива в каждый цилиндр происходит один раз за один рабочий цикл двигателя. Классическая последовательность работы форсунок: 1-3-4-2.